0. 목차

- '웨어러블 디스플레이'란?

- '웨어러블 디스플레이' 산업

- '웨어러블 디스플레이' 핵심 기술

- 섬유형 웨어러블 디스플레이

- '웨어러블 디스플레이' 관련 기업

1. '웨어러블 디스플레이'란?

'웨어러블 디스플레이(Wearable Display)'는 '착용할 수 있는 디스플레이'를 일컫는 말로, 얇고 가벼우며, 소비전력이 적고, 활동 시 생길 충격에 깨지지 않기 위해 내구성이 우수하며, 야외 시인성이 높은 것이 특징이다. 또한 착용감을 높이기 위해 점차 유연성이 요구되고 있다. '웨어러블 디스플레이(Wearable Display)'는 신체에 부착하여 '인포테인먼트(Infortainment)', '피트니스(Fitness)', '헬스케어(Healthcare)' 등 다양한 기능을 편리하게 사용할 수 있는 각종 '웨어러블 기기(Wearable Device)'에 적용되고 있으며, 웨어러블 디스플레이가 적용된 대표적인 제품으로는 '스마트 워치', '스마트 안경', 가상현실 체험을 위한 'HMD(Head Mounted Display)' 등이 있다.

'웨어러블 디스플레이'를 형태별로 분류할 경우에는, 변형이 불가능한 '리지드 디스플레이(Rigid Display)', 곡면의 형태를 갖는 '커브드 디스플레이(Curved Display)', 접을 수 있는 '폴더블 디스플레이(Foldable Display)' 등으로 분류할 수 있다. 형태의 변형이 가능한 디스플레이의 경우, 물리적인 유연성으로 인해 다양한 형태의 웨어러블 기기에 적용할 수 있는 장점이 있다. 향후에는 종이와 같이 자유로운 구김이 가능하고, 시인성이 좋으며, 자유자재로 변형이 가능한 '스트레처블 디스플레이(Stretchable Display)' 형태로 발전이 전망된다.

2. '웨어러블 디스플레이' 산업

'웨어러블 디스플레이(Wearable Display)' 산업은 '원재료', '부품', '장비'를 공급받아 라인에서 가공조립하는 시스템 산업이다. 자본력 있는 대기업이 설비투자를 하고, 중소·중견 기업들이 장비·부품·소재를 조달하는 수직적 분업구조로 이루어져 있다. 따라서 후방 산업에 속한 중소·중견 기업의 기술 경쟁력이 웨어러블 디스플레이의 품질 및 경쟁력을 좌우한다. '웨어러블 디스플레이' 산업의 특징은 '성장기 초기 산업', '대규모 장치산업', '활용도가 높은 산업', '기술집약적 산업'으로 요약할 수 있다.

- 성장기 초기 산업: 전반적으로 웨어러블 디스플레이는 다양한 어플리케이션을 찾아가고 있는 단계로, 시장 수명 주기상 '성장기 초기'에 위치하고 있다.

- 대규모 장치 산업: 디스플레이 산업은 설비투자 중 장비 투자 비중이 60% 이상으로, 규모와 경제와 신산비용 효율화를 위해 대규모 생산설비 투자가 중요한 대규모 장치 산업이다.

- 활용도가 높은 산업: 웨어러블 디스플레이는 기존의 디스플레이 패널을 대체하고, '웨어러블 기기', '헬스케어', '피트니스', '인포테인먼트' 등 활용차가 다양한 사업이다.

- 기술집약적 산업: '웨어러블 디스플레이' 제조를 위해서는 '유연 기판 기술', 'TFT Backplane 기술', '봉지 공정 기술' 등 부품·소재, 공정 장비 등의 집약적인 기술이 요구된다.

2-1. '웨어러블 디스플레이' 산업의 구조

'웨어러블 디스플레이(Wearable Display)' 산업은 편의성·휴대성·이동성의 제약이 있는 현재의 전자기기 기술의 한계를 극복할 수 있는 유망한 산업 분야이다. 산업구조를 분석해 보면, 전방 산업에는 '인포테인먼트(Infortainment)', '피트니스(Fitness)', '헬스케어(Healthcare)', '의료기기' 산업 등이 있으며, 후방 산업에는 '유연 기판(Flexible Substrate)', '발광층(EML: Emission Material Layer)', '봉지층(Encapsulation Layer)' 소재 등의 부품·소재 산업과 '식각(Etching)', '증착(Evaporation)', '열처리(Annealing)' 등의 공정용 장비 산업이 있다.

'웨어러블 디스플레이(Wearable Display)'는 기술에 따라 '플렉시블 디스플레이(Flexible Display)', '투명 디스플레이(Transparent Display)', '마이크로 디스플레이(Micro Display)'로 분류할 수 있다. 현재 이러한 웨어러블 디스플레이의 요구 조건을 충족할 수 있는 구동소자로, '플라스틱 OLED(Plastic Organic Light Emitting Diode)'가 가장 적합하다는 평가를 받고 있다.

| 산업 구조 |

세부 | ||

| 후방 산업 | 부품·소재 산업 | '유연 기판', '발광층', '봉지층' 소재 등 | |

| 공정용 장비 산업 | '식각', '증착', '열처리' 등 | ||

| 웨어러블 디스플레이 |

플렉시블 디스플레이(Flexible Display)' | ||

| 투명 디스플레이(Transparent Display) | |||

| 마이크로 디스플레이(Micro Display) | |||

| 전방 산업 | '인포테인먼트', '피트니스', '헬스케어', '의료기기' 산업 등 | ||

3. '웨어러블 디스플레이' 핵심 기술

'웨어러블 디스플레이(Wearable Display)'의 핵심 기술은 '플렉시블 디스플레이(Flexible Display)', '투명 디스플레이(Transparent Display)', '마이크로 디스플레이(Micro Display)'로 분류된다. 해당 기술을 구현하기 위해서는 '시인성(Visibility)', '소비전력(Power Consumption)', '해상도가 우수한 디스플레이 패널 부품', '유연성·투명성이 확보된 기판 소재', '내구성이 우수한 봉지층 소재' 등의 부품·소재 기술이 필수적이다.

3-1. 플렉시블 디스플레이 기술

'플렉시블 디스플레이(Flexible Display)'는 유연한 디스플레이를 의미하며, 물리적인 유연성으로 인해 다양한 '폼팩터(Form Factor)' 제품을 구현할 수 있다. 신체는 기본적으로 곡면으로 이루어져 있기 때문에, 착용감 등 사용자 편의성 확보를 위해 디스플레이의 유연성이 중요한 요건으로 부각되고 있다. '플렉시블 디스플레이'는 유연한 기판 기술을 확보해야 할 뿐만 아니라, 개별 구동 화소들도 이렇나 유연성을 보유하면서 가해지는 압력을 견딜 수 있어야 한다. 또 디스플레이 본연의 이미지 재생 성능 및 수명 저하를 방지할 수 있는 내구성을 갖추기 위해 '봉지 공정(Encapsulation Process)' 기술을 확보해야 한다.

'플렉시블 디스플레이'는 'OLED', 'LCD', 'EPD(Electrophoretic Display)' 등 다양한 방식으로 구현될 수 있다. 하지만 '해상도', '유연성', '소비전력', '응답 특성' 등을 고려 시 OLED 구동 방식이 '플렉시블 디스플레이'에 가장 적합한 기술로 평가받고 있다. OLED는 유기물을 통한 자체 발광으로 어두운 곳이나 외부의 빛이 들어와도 시인성이 우수하고, LCD 대비 얇고 가벼운 패널 구현이 가능하여 유연성이 우수한 특성이 있다. 또 'OLED'는 LCD와는 다르게 'BLU(Back Light Unit)' 같은 보조 광원이 필요 없어 두께와 무게를 줄일 수 있다. 또한 영상상 재생 시 응답속도가 빨라 자연스러운 영상을 구현할 수 있는 장점이 있다. 그러나 '공정 난이도'가 높고, 유기물질이 수분과 산소에 민감한 단점이 있다.

플렉시블 디스플레이에서 가장 중요한 부품·소재는 바로 '기판(Substrate)'이다. 1세대에서 2세대로 진화하기 위해서는 기판 재료가 반드시 변경되어야 한다. 디스플레이를 구성하는 다수층을 지지하는 기판은 무엇보다도 압력에 의한 변형을 견딜 수 있어야 한다. 기판은 디스플레이의 성능과 신뢰성 구현에 큰 영향을 미치기 때문에, 기판에 따라 플렉시블 디스플레이의 완성도가 달라진다. 현재 디스플레이에서 가장 많이 사용되고 있는 유리 기판은 구부러지기 어렵고 압력을 가하면 깨지기 때문에 '플렉시블 디스플레이'에 적합하지 않다. 따라서 플렉시블 디스플레이를 상용화하기 위한 기판 소재 연구가 집중적으로 이루어져 왔다.

패널 제조를 위해서는 보통 고온을 이용한 '박막 증착 공정'이 요구되는데, 이때 기판이 팽창하거나 수축하면서 형태가 변하면 패널의 성능이 저하된다. 따라서 고온에서도 가급적 원형을 유지할 수 있는 '열적 안정성'이 중요하다. 또한 공정에 필요한 각종 용매에 견딜 수 있는 '내화학성'과 박막 증착에 영향을 줄 수 있는 표면의 '평탄성'도 고려되어야 한다. 이러한 기판의 특성을 만족하는 소재로 다수의 플라스틱 기판이 연구되었으나 '폴리이미드(PI: Polyimide)'가 가장 적합한 유연기판 소재로 평가받고 있다. 그 이유는 PI가 화학적·열적 안정성이 다른 고분자 수지 대비 우수하여, 고온 공정이 필요한 디스플레이 공정에 적합하기 때문이다.

3-2. 투명 디스플레이 기술

'투명 디스플레이'는 화면이 투과도를 가지고 있어서, 화면의 뒷면이 보인다는 특징을 가지고 있다. 기존에는 주로 투명한 스크린에 투사하여 투명 디스플레이를 구현하였으나, OLED 패널 기술의 발전과 함께 직접 투명한 화면을 구현하고 있는 추세이다.

'투사형 투명 디스플레이'는 자동차와 항공기에 적용되어 있는 '전방 표시 장치(HUD: Head Up Display)'와 웨어러블 기기에 적용되어 있는 '머리 착용 디스플레이(HMD: Head mounted Display)'가 있다. '머리 착용 디스플레이(HMD)'는 광학계를 이용하여 사용자에게 이미지를 제공하며, 이때 투사면이 따로 있는 것이 아니라, 사용자의 안구에 직접 이미지가 투영되도록 한다. 투명한 HMD를 구현하기 위해서는 통상 토명 안경 형태로 HMD를 구성하고, 안경의 유리면에 반사면을 형성함으로써 안경의 측면이나 상부에서 만들어진 영상이 안구에 투형되게 한다. 투명 HMD는 광학계의 설계에 따라 사용자가 느끼는 스크린의 크기 조절이 용이하고, 투명 HMD는 비교적 양질의 화질을 구현할 수 있어 개인용 '웨어러블 기기(Wearable Device)'로의 사용성이 높다.

직접 투명 디스플레이를 구현하는 방식으로는 'LCD', 'OLED', 'TFEL(Thin Film Electroluminescent)' 디스플레이 등이 있다.

- LCD의 경우: LCD의 경우, 'BLU(Back Light Unit)'를 측면에 배치한 형태로 투명 디스플레이를 구현할 수 있다. 하지만 필수 구성요소인 '편광판(Polarizer)', '컬러필터(Color Filter)', '백플레인(Backplane)'이 갖는 낮은 투과도로 인해, 실제 웨어러블 기기에 적용하기에는 한계가 있다.

- OLED의 경우: OLED는 유기발광층에 전류가 흐르면 스스로 빛을 내는 자체발광형 디스플레이로, '기판', 'TFT 백플레인(TFT Backplane)', '유기 발광층', '봉지층' 등으로 구성된다. 이때 유기 발광층은 통상 투명하기 때문에 '기판', 'TFT 백플레인' 그리고 '양쪽의 전극'을 투명하게 하면, 투명 디스플레이를 구현할 수 있다. 특히 TFT의 투과도가 전체 디스플레이의 투과도에 높은 영향을 주기 때문에 투명 TFT의 적용이 필요하다.

- TFEL의 경우: 'TFEL(Thin Film Electroluminescent)'는 '투명전극', '무기 형광체', '절연막'으로 구성되며, 이때 '무기 형광체'와 '절연막'이 투명한 특성을 가지고 있기 때문에 전체적으로 투명한 디스플레이를 구현하는 것이 가능하다. 그러나 TFEL의 경우, 구동을 위해 전자의 가속을 위한 높은 교류 전압이 필요하기 때문에, 웨어러블 기기로의 적용은 한계가 있다.

'박막 트랜지스터(TFT: Thin Film Transistor)' 소재로는 '비정질 실리콘(a-Si:H)', '저온 폴리 실리콘(LTPS: Low Temperature Poly Silicon)', '산화물(Oxide)', '유기물(Organic)' 등이 있다. 현재 상용화된 투명 디스플레이에 적용되고 있는 구동소자는 '산화물 TFT(Oxide TFT)'로써, 산화물의 투명한 특성과 함께 상대적으로 높은 이동도를 가진다. '산화물 TFT(Oxide TFT)' 기술이 균일성과 양산성 측면에서 투명 디스플레이에 적합한 기술로 파악된다.

| 구분 | a-Si:H | LTPS | Oxide | Organic |

| 이동도(cm2/V·s) | 0.5~1 | ~100 | 10~40 | 0.1~10 |

| 균일성 | 우수 | 미흡 | 우수 | 보통 |

| 안정성 | 미흡 | 매우 우수 | 우수 | 보통 |

| 공정온도(℃) | 150~350 | 250~500 | 150~350 | 100~200 |

3-3. 마이크로 디스플레이 기술

'마이크로 디스플레이(Microdisplay)'는 말 그대로 TV 화질의 매우 작은 능동형 전자 디스플레이를 말한다. '마이크로 디스플레이(Microdisplay)'는 동작 방식에 따라 '반사형(Reflective)', '투과형(Transmissive)', '자체발광형(Emissive)'으로 분류된다.

- 반사형 마이크로 디스플레이: '반사형 마이크로 디스플레이'는 반사면의 특성을 변화시켜 가면서, 외부로부터 입사되는 광을 변조시키는 방식을 이용하는 것이다. 광원이 마이크로 디스플레이 패널 앞쪽에 존재하여 이미지를 반사시켜서 보는 형태로 '실리콘 액정표시장치(LCoS: Liquid Crystal on Silicon)'와 '디지털 미소 반사 표시기(DMD: Digital Micromirror Device)'가 대표적이다.

- 투과형 마이크로 디스플레이: '투과형 마이크로 디스플레이'는 입사되는 광이 패널을 통과하면서 변조되는 방식을 이용하는 것이다. 광원이 디스플레이 뒤쪽에 있게 되는 형태로, 기존의 LCD와 거의 동일한 구조를 가지고 있다.

- 자체발광형 마이크로 디스플레이: '자체발광형 마이크로 디스플레이'는 스스로 빛을 생성하여 별도의 광원이 불필요한 형태로, 'OLED 마이크로 디스플레이'가 가장 대표적이다.

OLED를 적용한 마이크로 디스플레이는 '실리콘 액정표시장치(LCoS: Liquid Crystal on Silicon)' 대비 화질과 응답속도가 우수하며, 'BLU(Back Light Unit)' 같은 보조 광원을 사용하지 않기 때문에 작고 가벼운 장점이 있다. 'OLED 마이크로 디스플레이'는 기존의 OLED 디스플레이와 원천기술을 동일하지만, 구조 및 공정에서 차이가 있다. OLED 마이크로 디스플레이의 경우, TV나 스마트폰 대비 화소 크기가 약 10배 정도 작은 4~20μm이다. 따라서 백플레인 역시 기존의 LTPS TFT나 Oxide TFT가 아닌, 실리콘 웨이퍼 기반의 CMOS 공정을 사용한다.

또한 화소 크기가 너무 작아, 기존의 'FMM(Fine Metal Mask)' 기술로는 '풀컬러(Full Color)'의 구현이 어렵기 때문에 '컬러필터(Color Filter)'를 사용해야 한다. 이때, 컬러필터는 OLED 마이크로 디스플레이의 상부에 형성되는데, 컬러필터의 패턴 공정에 사용되는 용액으로부터 OLED를 보호하기 위한 '봉지(Encapsulation)' 기술이 필요하다.

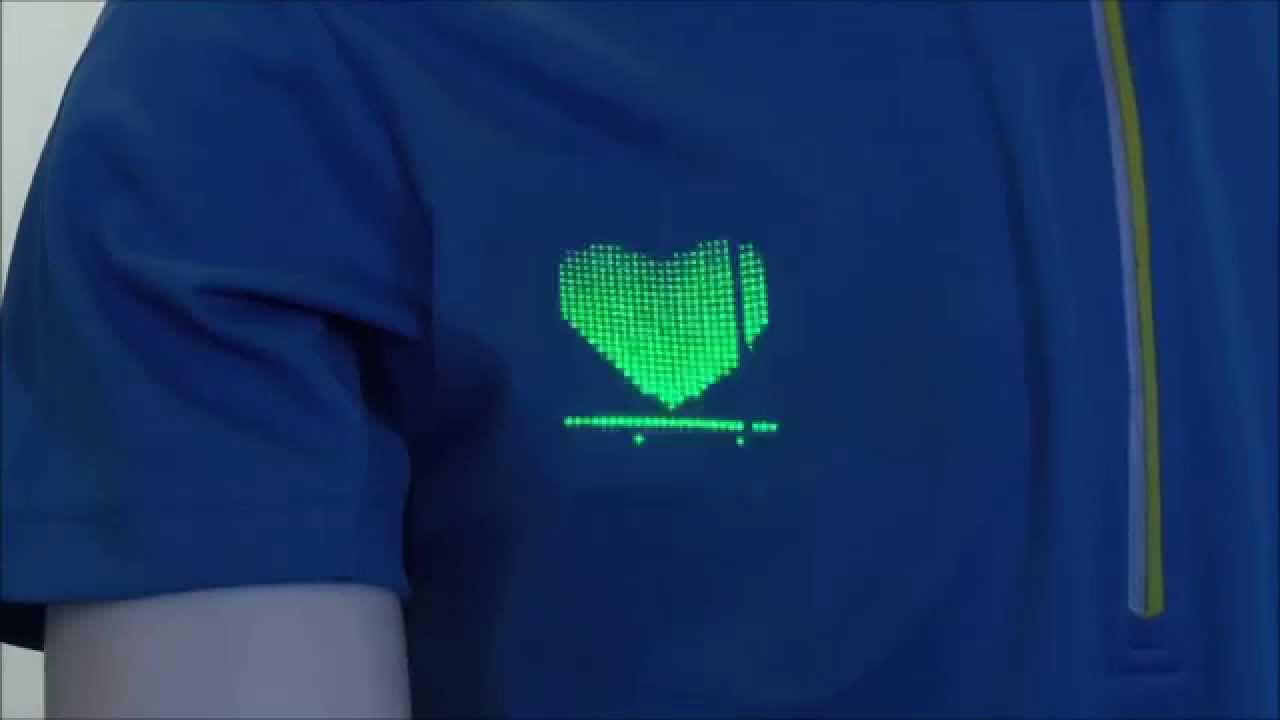

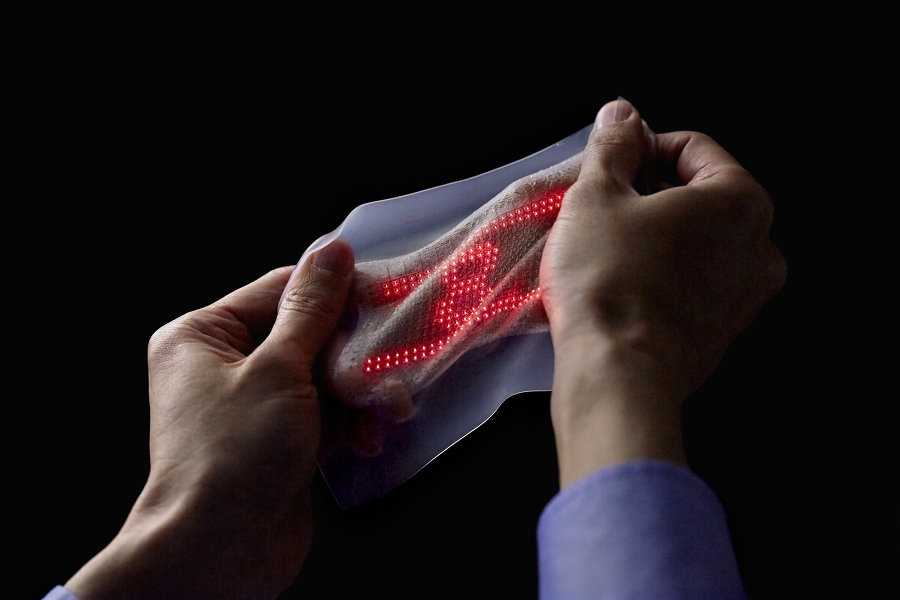

4. 섬유형 웨어러블 디스플레이

얇은 유리 또는 유연한 플라스틱 기판 위에 OLED를 형성하는 웨어러블 디스플레이를 넘어서, 최근에는 '섬유(Fiber)'에 직접 OLED를 형성하여 웨어러블 디스플레이를 구현하려는 연구도 진행되고 있다.

'카이스트(KAIST)'의 최경철 교수 연구팀은 90μm 직경의 섬유 위에 '딥코팅(Dip Coating)' 방식으로 OLED를 형성함으로써, 섬유형 웨어러블 디스플레이를 개발하였다. 모든 공정이 105℃ 이하의 저온에서 이루어지기 때문에, 열에 약한 섬유에 최적화된 공정으로 평가받았다. 또한 전남대학교 조석호 교수 연구팀과 협력하여, 외부 전원 없이 자가발전이 가능하고 세탁이 가능한 웨어러블 디스플레이를 개발하였다. 기존의 섬유형 웨어러블 디스플레이는 주로 디스플레이의 소자 구현에 초점을 맞추었다. 때문에 별도의 외부 전원이 필요할 뿐 아니라, 내구성 문제로 인해 실제 의류에 적용하기에는 한계가 있었다. 공동 연구팀은 '딥코팅(Dip Coating)' 방식으로 제작한 섬유형 웨어러블 디스플레이에 고분자 '태양전지(Solar Cell)'를 적용해 전원 문제를 해결했다. 그리고 비 오는 날이나 세탁 후에도 사용이 가능할 수 있도록 '원자층 증착법(ALD: Atomic Layer Deposition)'과 스핀코팅(Spin Coating)' 방식의 봉지층 기술을 적용하였다. 해당 기술이 적용된 샘플은 세탁 및 기계적인 스트레스를 30일간 반복한 뒤에도 약 94%의 디스플레이 특성을 유지하였다.

5. '웨어러블 디스플레이' 관련 기업

5-1. 삼성디스플레이

- 국적: 한국

'삼성디스플레이(Samsung Display)'는 2012년 4월 삼성전자로부터 물적 분할하여 설립된 기업으로서, 중·소형 OLED 디스플레이 시장점유율을 바탕으로, 웨어러블 디스플레이 기술에 막대한 투자를 진행하고 있다. '폴더블 디스플레이' 스트레처블 디스플레이' 등 차세대 웨어러블 디스플레이 개발을 활발히 진행하고 있고, 그 동안 삼성전자에 집중됐던 공급 패턴을 벗어나, 다른 기업들에게도 패널을 공급하면서 거래선을 다변화하였따.

'삼성디스플레이'는 2013년 스마트워치 '갤럭시 기어(Galaxy Gear)'에 탑재된 패널을 출시하면서, 웨어러블 디스플레이 시장 공략의 본격적인 포문을 열었다. 그 후 커브드 '슈퍼 아몰레드(Super AMOLED)'를 적용한 '기어 S'와 '기어 핏(Gear Fit)' 시리즈 출시를 통해 웨어러블 디스플레이 시장을 견인하였다. '스마트 워치'는 스마트폰 대비 작은 화면에서 다양한 정보를 선명하게 표시해야 하고, 전력 소비는 더울 효율적이어야 하기 때문에, 집약된 화소 밀도와 높은 휘도가 필요하다. '삼성디스플레이'는 2016년 6월에 당시 기준, 웨어러블 디스플레이 중 최고인 311ppi의 화소 밀도와 600nit의 최대 휘도를 '기어 핏2(Gear Fit2)'에 적용함으로써 업계의 주목을 받았다.

5-2. LG 디스플레이

- 국적: 한국

- 설립: 1985년

'LG 디스플레이'는 세계 최초로 '롤러블 디스플레이(Rollable Display)'를 개발한 기술력을 바탕으로 대형 시장에서 확고한 경쟁력을 갖추고 있다. LG 디스플레이'는 2013년 10월 파주 E2 라인에서 스마트폰 및 스마트워치에 적용되는 4.5세대 웨어러블 디스플레이 양산에 돌입하였다. 2014년에 IFA에서 공개되 'LG G Watch R'에 세계 최초로 1.3인치 원형 플라스틱 OLED 디스플레이를 적용하였다. 2015년 4월에는 '애플(Apple)'의 첫 웨어러블 기기인 '애플워치'에 장착되는 웨어러블 디스플레이 패널 전량을 독점 공급하였다.

5-3. 하이맥스 디스플레이(Himax Display)

- 국적: 대만

'하이맥스 디스플레이(Himax Display)'는 모회사인 '하이맥스 테크놀로지(Himax Technology)'로부터 2004년에 분사되어 설립된 업체이다. '하이맥스 디스플레이'는 '구글 글래스(Google Glass)'에 적용되는 웨어러블 디스플레이를 공급한 바 있다. '구글 글래스(Google Glass)'에 적용된 디스플레이는 전면 글래스에 영상이 투영되는 형태로, '실리콘 액정표시장치(LCoS: Liquid Crystal on Silicon)'라는 마이크로 기술을 적용한 디스플레이다. '구글(Google)'과 오랜 기간 글래스 프로젝트를 함께 하였고, 2013년 7월 '구글 글래스(Google Glass)'가 상용화되자 구글이 '하이맥스 디스플레이'의 지분 6.3%를 취득하면서, 웨어러블 디스플레이의 공급과 양산을 위한 시설자금을 지원하였다.

5-4. 원익IPS

- 국적: 한국

'원익IPS'는 2016년 4월에 '원익홀딩스'의 반도체, 디스플레이, 태양전지 장비 사업부분이 인적분할되어 설립된 기업으로, '증착 장비', '시각 장비', '열처리 장비' 등을 제조하는 종합 장비 전문 업체이다. '원익IPS'는 '기구설계', '공정 개발', '소프트웨어', '모듈 개발' 등 장비 제조에 필요한 전반적 기술 역량을 보유하고 있다. 특히 웨어러블 디스플레이 제조 공정의 핵심 장비인 'PECVD(Plasma Enhanced Chemical Vapor Deposition)'와 '폴리이미드(PI: Polyimide)' Curing 장비를 생산하고 있다.

'웨어러블 디스플레이'의 핵심 소재로 주목받는 플라스틱 기판의 경우, 유리나 실리콘 소재와 달리 녹는점이 낮아 고온의 공정에 적합하지 않다. 이에 '원익IPS'는 '플라즈마 에너지(Plasma Energy)'를 이용하여, 저온에서 다양한 종류의 박막을 증착할 수 있는 '플라즈마 촉진 화학적 증착법(PECVD: Plasma Enhanced CVD)'를 개발하였다.

한편, '원익IPS'는 열처리 장비 전문 업체인 '테라세미콘(Tera Semicon)'을 흡수합병하여, 웨어러블 디스플레이 제조 공정에 필수적인 'PI Curing 장비' 기술을 확보하였다. 'PI Curing 장비'는 유리 기판 위에 코팅된 PI 용액을 필름 형태로 성형하기 위한 열처리 장비이다. 원익IPS의 'PI Curing 장비'는 최대 500℃까지의 온도 대역을 구현하였으며, 독창적인 급속 승온·냉각 기능을 적용하여 생산성을 향상시켰다. 또한 '동적 유동 제어 시스템(Dynamic Flow Control System)'을 기반으로, '챔버(Chamber)' 내 부산물 응축을 제어·방지 가능한 것으로 파악된다.

5-5. 미래나노텍

- 국적: 한국

- 설립: 2002년 8월

'미래나노텍'은 디스플레이 소재 전문 기업이다. '초미세 패턴 광학설계 및 구현 기술', '대면적 롤투롤 공정 기술', '나노 임프린팅 기술', '초박막 습식 코팅 기술' 등의 핵심기술을 보유하고 있다. 이를 기반으로 'LCD(Liquid Crystal Display)'용 광학필름, 투명 전도성 필름 및 터치패널, 멀티 코팅 필름 등을 개발 및 제조하고 있다. 특히 미래나노텍은 대면적의 제품 생산이 가능한 '롤투롤(Roll-to Roll)' 기술과, 고분자 재질의 상온각인 공정인 '나노 임프린팅(Nano Imprinting)' 기술을 기반으로 필름의 생산성을 향상시켰다.

'미래나노텍'은 '나노 임프린팅(Nano Imprinting)' 기술을 활용해 '에칭 공정(Etching Process)' 없이 '메쉬 투명 전극(Mesh Transparent Electrode)'을 제조하고 있으며, IR 자료에 따르면 10 Ω/sq의 면저항에서 87%의 광투과도를 구현하는 것으로 파악된다. 이는 상용화된 '투명 전극(Transparent Electrode)' 중 높은 수준으로 판단되며, '스마트 워치(Smart Watch)', '스마트폰(Smartphone)' 등 다양한 '웨어러블 기기(Wearable Device)'에 적용이 가능한 수준으로 생각된다. 다만, 금속 메쉬가 가지고 있는 시인성 문제와 높은 두께의 금속 증착으로 인한 비용 문제가 타 제품과의 경쟁에서 중요한 요소로 작용할 것으로 보인다.