0. 목차

- '이미지 센서'란?

- '반도체 센서' 산업

- CMOS 이미지 센서

- 고해상도 이미지 센서

- '이미지 센서' 발전 방향

- '이미지 센서' 관련 기업

1. '이미지 센서'란?

'이미지 센서(Image Sensor)'는 반도체 공정을 활용하여 제작된 센서 중 하나로, '광자(Photon)'를 '전자(Electron)'로 전환하여 디스플레이에 표시하거나 저장 장치에 저장할 수 있게 하는 반도체이다. 수광 신호를 전기 신호를 변환시키는 '수광 소자', 변환된 전기 신호를 증폭 및 압축하는 '픽셀 회로 부분', 이렇게 전처리된 아날로그 신호를 디지털로 변환하여 이미지 신호를 처리하는 ASIC(Application Specific Integrated Circuit)' 부분으로 구성된다. 적용 분야로는 '디지털 카메라(Digital Camera)', '스마트폰(Smartphone)' 등 가정용 제품만이 아니라 병원에서 사용하는 '내시경', 지구를 돌고 있는 인공위성의 '망원경'에 이르기까지 광범위하게 활용되고 있다.

'이미지 센서(Image Sensor)'는 크게 '전하 결합 소자(CCD: Charge Coupled Device)', '시모스(CMOS: Complementary Metal Oxide Semiconductor)', '밀착형 이미지 센서(Contact Image Sensor)' 등이 있다. 그리고 초소형화, 초절전형 영상 이미지 센서 기술은 CCD와 CMOS를 중심으로 개발이 집중되고 있다. '전하 결합 소자(CCD)'와 '시모스(CMOS)' 이미지센서는 동일한 '수광 소자(Photodetector)'를 사용하고 있다.

- CCD 이미지 센서: CCD 이미지 센서의 경우, 수광부에서 발생된 전하가 일렬로 연결된 'MOS 커패시터(MOS Capacitor)'를 거쳐 순차적으로 이동하여 최종 출력단에서 전압으로 변환된다. 즉, 빛에 의해 발생한 전자를 그대로 '게이트 펄스(Gate Pulse)'를 이용해서 출력부까지 이동시키는 것이 CCD 이미지 센서이다.

- CMOS 이미지 센서: CMOS 이미지 센서의 경우, 각각의 '화소(Pixel)' 내부에 내장된 Source Follower에서 전하가 전압으로 바뀌어 외부로 출력된다. 즉, 빛에 의해 발생한 전자를 각 화소 내에서 전압으로 변환한 후에 여러 CMOS 스위치를 통해 출력하는 것이 'CMOS 이미지 센서이다.

1-1. '센서'는 미래 산업의 핵심 부품

'센서(Sensor)'는 산업 전반에 걸쳐 IoT 시대를 실현하기 위한 핵심 부품이다. 다양한 센서의 발달로 물리적 세계에 대한 정보의 수집이 가능해지고, 네트워크 기술의 발전으로 모든 사물이 연결되어 데이터 수집·분석·활용 등을 통해 다양한 응용 서비스를 창출할 수 있게 되었다.

현재 '이미지 센서(Image Sensor)'는 화상 처리 분야에서 널리 사용되고 있으며 '스마트폰', '태블릿 PC', 'CCTV', '블랙박스 카메라(Black Box Camera)'에 적용되어 고화질 이미지 획득 역할을 주로 수행하고 있다. 향후에는 '자율주행차', '산업용 로봇', '스마트시티(Smart City)', '실감 미디어(VR, AR, XR)' 등 이미지가 중요한 미래 산업의 핵심 부품으로 활용될 것이다. 특히 인공지능과 결합한 이미지 센서가 각광을 받을 것으로 전망된다. 현재 '지능형 영상 처리'는 자동 이미지 디텍션을 통해 현상 확인이 가능해져, 고해상도 이미지 센서의 수요는 점차 증가하고 있다.

2. '반도체 센서' 산업

'이미지 센서(Image Sensor)'는 '반도체 공정(Semiconductor Fabrication)'을 활용하는 '반도체 센서(Semiconductor Sensor)' 중 하나이다. '반도체 센서(Semiconductor Sensor)'란 '반도체 기술'과 '초소형 정밀기계 기술(MEMS: Micro Electro Mechanical Systems)'을 도입하여 소형화·집적화에 용이하도록 개발된 센서를 의미한다. 반도체 기술이 발전함에 따라 '단일 센서 모듈(Single Sensor Module)'에서 '복합 센서 모듈(Composite Sensor Module)'로, 최근에는 하나의 칩으로 구성된 One-Chip 복합센서로 기술이 발전되고 있다.

스마트폰의 보급률이 증가함에 따라 '반도체 센서'의 수요와 요구가 증가하고 있는 추세이다. 스마트폰에는 '이미지 센서(Image Sensor)', '터치 센서(Touch Sensor)', '마이크로폰(Microphone, 음향 센서)', 'GPS(Global Positioning System)', '모션 센서(Motion Sensor)', '지자기 센서(Geomagnetic Sensor)', '조도 센서(Illuminance Sensor)', '근접 센서(Proximity Sensor)', '지문 센서(Fingerprint Sensor)' 등 10종 이상의 20여 개의 센서가 탑재되고 있다. 차세대 이미지 센서가 가장 많이 적용될 자동차에는 30종 이상 160여 개의 다양한 센서가 탑재되고 있다. 또한 '사물인터넷(IoT: Internet of Things)' 기술의 발전에 따라 '반도체 센서'의 활용도는 대폭 증가하고 있다.

'반도체 센서(Semiconductor Sensor)' 산업은 유무선 네트워크 통신을 기반으로 '센서(Sensor)'들과 '홈 서버(Home Server)' 간의 통신을 통해 상황에 맞는 동장을 수행하는 '스마트 커넥티드 시스템(Smart Connected System)'을 가능하게 하는 산업이다. '반도체 센서' 산업에는 'RFID(Radio-Frequency IDentification)', '블루투스(Bluetooth)', '와이파이(Wi-Fi)', '지그비(ZigBee)' 등의 '통신 기술(Communication Technology)', '센서의 보상과 데이터 처리기술', '사용자 알람 기술', 상황인지를 통해 알맞은 대처를 수행하는 '인공지능 기술' 산업이 포함되어 있다.

2-1. '반도체 센서' 산업의 구조

'반도체 센서(Semiconductor Sensor)' 산업은 센서 제조를 위한 '소재 사업(Materail Industry)', 소재를 이용하여 고유 기능이 구현된 '소자 산업(Device Industry)', 여러 개의 소자를 소자를 사용하여 조립한 '모듈 산업(Module Industry)' 및 '시스템 산업(System Inducstry)'을 포함하는 융복합 산업이다. '반도체 센서'는 '칩(Chip)', '패키지(Package)', '모듈(Module)', '시스템(System)'의 단계를 거쳐 대부분의 산업에 활용되고 있다.

'반도체 센서'는 '전자기기' '자동차' 등의 핵심부품으로 전후방 연관효과가 큰 기술집약적 산업이다. '반도체 센서'의 후방 산업은 '소재(Materials)', '정밀기계(Precision Machinery)',' 정밀화학(Precision Chemicals)', '광학(Optic)' '장비 산업(Equipment Industry)' 등으로 구성된다. 한편 '반도체 센서'의 전방 산업은 '스마트폰', '스마트팩토리', '가전', '우주·항공', '자동차', '조선', '헬스케어', '농업' 등 제조업 중심에서 '헬스케어(Healthcare)' 등 서비스 분야로 확대되고 있다. 공정기술 발전 등으로 센서가 소형화, 대량 생산되면서, 가격이 하락하고 센서를 탑재하는 전방 산업이 확대되고 있는 추세이다.

| 반도체 센서' 산업의 구조 | 내용 |

| 후방 산업 | 소재, 정밀기계, 정밀화학, 광학 |

| 센서 산업 | 이미지 센서, 유량 센서, 온도 센서, 압력 센서, 습도 센서, 속도 센서, 레벨 센서, 회전 센서 |

| 전방 산업 | 스마트폰, 스마트팩토리, 가전, 우주·항공, 자동차, 조선, 헬스케어, 농업 |

3. CMOS 이미지 센서

3-1. 'CMOS 이미지 센서' 기술

'이미지 센서' 기술의 핵심은 빛을 받아들이는 화소의 크기는 얇고 작고 가벼우면서 많은 빛 신호를 노이즈 없이 선명하게 담아내느냐이다. '이미지 획득 기술'과 '이미지 처리 기술'로 구분된다.

- 이미지 획득 기술: 그중 '이미지 획득 기술'은 주로 개별 화소의 크기를 줄여 동일 면적 내 상대적으로 화소수를 늘려 고해상도를 추구하는 방향으로 진행되고 있다. '이미지 획득 기술'로는 수광 특성을 향상시키는 '후면 조명 구조(BIS: Back Illuminated Structure)' 기술, 픽셀 간 장벽을 만들어 색상 혼합 문제를 해결한 '아이소셀(ISOCELL)' 기술, 빠르고 정확하게 초점을 맞출 수 있는 '자동초점(AF: Auto Focus)' 기술, 간섭 현상을 줄이는 'DTI(Deep Trench Isolation)' 기술로 구분된다.

- 이미지 처리 기술: '이미지 처리 기술'은 '영상 처리(Image Processing)', '컴퓨터 비전(Computer Vision)', '인공지능(AI)' 같은 알고리즘이 포함되며, 고해상도 신호처리를 위해 고도화되고 있다. '이미지 처리 기술에는 '이미지 신호 처리(ISP: Image Signal Processing)' 기술이 있다.

| 구분 | 기술명: 주요 내용 |

| 이미지 획득 | 후면 조사 구조(BIS: Back-Side Illuminated Structure): 빛의 손실이 없도로 웨이퍼를 뒤집어 얇게 가공하여 센서를 뒤집은 형태로 만들어 빛을 받음 |

| 아이소셀(ISOCELL): BSI 응용 기술로서 픽셀과 픽셀 사이에 절연부를 형성해 인접한 픽셀들을 서로 격리시키는 구조 | |

| 자동초점(AF: Auto Focus): 특정 물체에 초점을 자동으로 맞추는 광학 시스템 기능 | |

| DTI(Deep Trench Isolation): 픽셀 사이에 벽을 효과적으로 구축하여 픽셀회로가 좀 더 효과적으로 서로 분리되고 더 선명한 이미지를 생성 | |

| 이미지 처리 | 이미지 신호 처리(ISP: Image Signal Processing): 센서로부터 들어온 정지 영상을 휘도와 색 처리를 통해 가공 |

3-2. 'CMOS 이미지 센서'의 구성

스마트폰 카메라는 소형화의 요구에 따라, 'CMOS 이미지 센서'를 주로 사용하고 있다. 카메라는 '렌즈(Lens)', '적외선 차단 필터(Infrared Cut-off Filter)', '자동 초점 장치(Auto Focusing Actuator)', 'CMOS 이미지 센서' 등으로 구성되어 있다. 그리고 'CMOS 이미지 센서'는 사람 눈의 망막 역할을 하는 핵심 부품으로서, 빛을 전자로 변환하는 '포토다이오드(Photodiode)', 특정 파장의 빛만 통과시키는 '컬러 필터(Color Filter)', 전자를 디지털 신호로 변환하는 '아날로그·디지털 회로(Analog·Digital Circuit)', 보정과 영상 처리를 담당하는 'ISP(Image Signal Processing)'로 구성되어 있다.

'CMOS 이미지 센서' 성능에 의해 영상의 '해상도(Display Resolution)', '감도', '신호 대 잡음비(SNR: Signal-to-Noise Ratio)' 등이 결정되므로, 스마트폰 카메라의 화질은 'CMOS 이미지 센서'가 결정된다고 할 수 있다. CMOS 이미지 센서'는 화소를 높이고 기능을 강화하는 방향으로 발전하고 있다. 스마트폰 카메라가 등장한 이후, 화소 경쟁이 치열하게 진행되었는데, 이는 화소 숫자가 증가할수록 세밀하고 선명한 화질을 얻을 수 있기 때문이다.

3-3. CMOS가 CCD의 주력 시장까지 빠르게 잠식 중

'이미지 센서'는 영상을 디지털 신호로 생성해 내는 영상 촬영 소자로, 제작 공정과 응용 방식에 따라 크게 'CCD'와 'CMOS' 2종류로 구분된다. CCD는 화상 품질을 극대화시킬 수 있는 방향으로 제조 공정을 채택하며, 고가의 디지털 카메라 등에 주로 사용되고 있다. CMOS는 비교적 단순한 제조 공정으로 원가가 상대적으로 저렴하고 크기가 작아 휴대폰 카메라에 주로 많이 사용되고 있었다. 그러나 최근에는 'IT 기기의 소형화 추세', '상대적 가격 우위', '기술 격차 감소' 등으로 CMOS가 CCD의 주력 시장까지 빠르게 잠식하고 있다.

CCD 공정은 일반적인 CMOS 공정과는 차이가 있어서, CMOS 회로와 단일 칩만으로 만드는 것이 어렵다. 따라서 'CCD 이미지 센서'만으로는 카메라를 구성할 수 없고, 반드시 2~3개의 다른 IC와 같이 카메라를 만들어야 한다. 이런 경우, 카메라의 크기와 전력 소모가 늘어나 휴대기기 적용이 어렵게 된다. 또한 CCD는 읽고 있지 않은 행까지 포함해서 모든 행을 무조건 계속 구동하기 때문에, 전력 소모가 CMOS에 비해 수십 배 크게 된다. 이러한 특징은 '소형', '경량', '저전력'을 추구하는 휴대기기에 적용하기에는 매우 불리한 단점으로 작용한다.

| 구분 | CCD | CMOS |

| 원리 | 전자 형태의 정보를 집적 전송 | 각 픽셀에서 바로 전기 신호로 변환 |

| 장점 | 화질 및 감도가 우수 | 크기가 작아 웨이퍼 1장에 많은 센서를 집적할 수 있어 상대적으로 가격이 저렴 |

| 단점 | 전력 소모량이 높음 | 화질 및 감도가 상대적으로 열세 |

4. 고해상도 이미지 센서

2000년대 후반부터 이미지 센서 기술의 고해상도화가 진행됨에 따라 'BSI' 및 'DTI' 공정 기술 등 반도체 미세공정의 혁신을 통해 동일한 면적에 더 많은 화소를 집적할 수 있게 되었다. 이를 통해 일반적인 스마트폰으로도 수천만 화소의 영상을 쉽게 찍을 수 있게 되어 고해상도 구현이 가능해졌다.

4-1. '화소수 경쟁'에서 'ISP 기능 경쟁'으로

고해상도 'CMOS 이미지 센서'의 제작을 위해 화소 수를 높이는 방식은 조만간 기술적 어려움에 직면할 것으로 예상된다. 이로 인해 앞으로는 '이미지 신호 처리(ISP: Image Signal Processing)'를 중심으로 기능을 강화하는 방향으로 경쟁 양상이 바뀔 것으로 전망된다. 'CMOS 이미지 센서'의 화소 미세화는, 육안으로 회절이 일어날 것인지 아닌지를 판별하기 힘든 한계인 '회절한계(Diffraction Limit)'로 인해 미세화 한계가 존재하기 때문이다. 'CMOS 이미지 센서'는 '마이크로렌즈'와 같은 광학 기술이 소자나 회로와 같은 반도체 기술과 결합된 복합적인 부품인 것도 이와 같은 내용을 뒷받침한다.

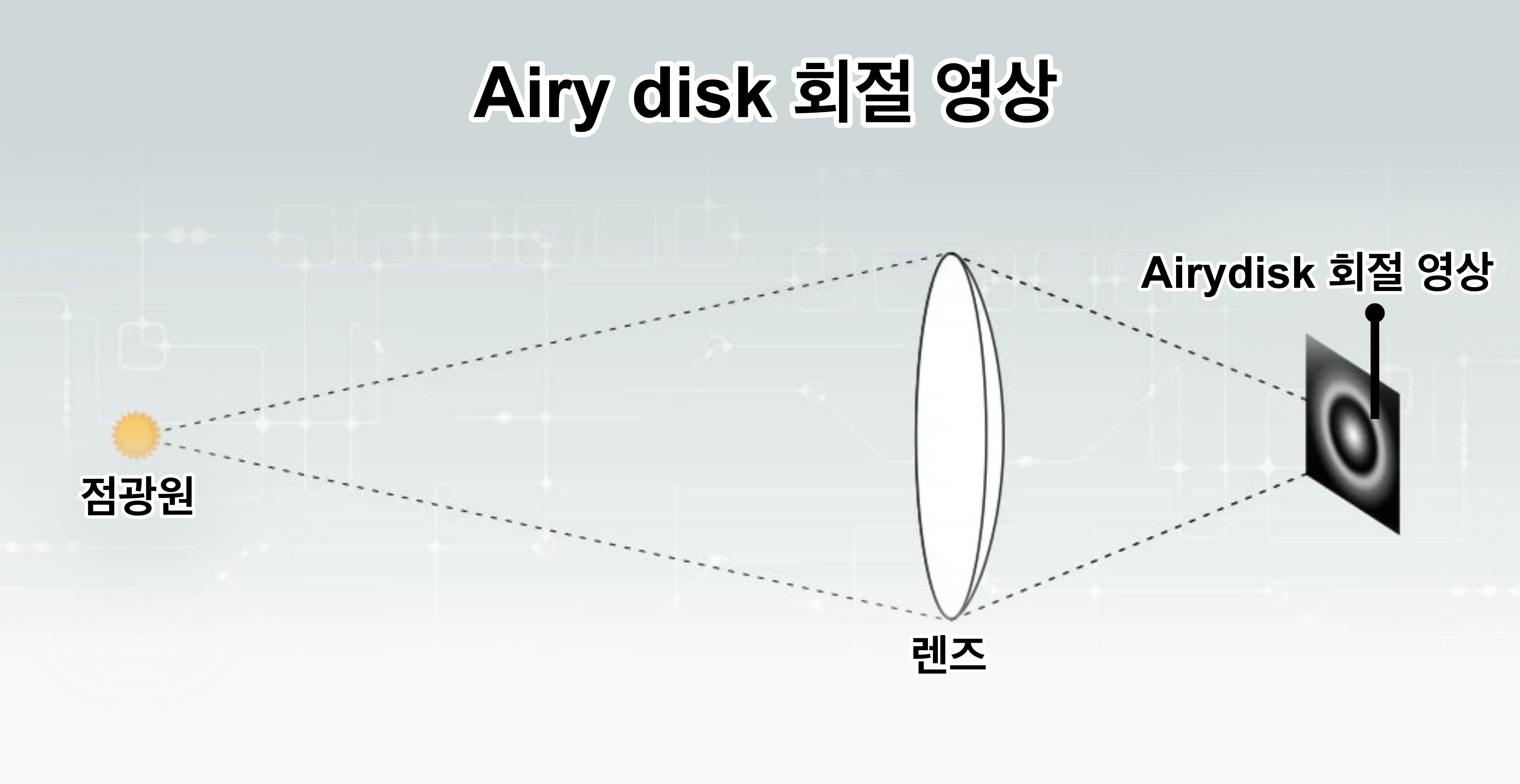

현재의 반도체 기술로도 전자 회로의 선폭을 nm 단위까지 줄이는 것은 가능하다. 하지만 화소의 크기가 작아질수록 수광량이 감소해 감도가 저하되고, 신호의 크기가 줄어 '신호 대 잡음비(SNR: Signal-to-Noise Ratio)'이 저하되기 때문에 화질 열화가 발생한다. 또한 카메라의 광학계는 '회절 효과'에 의해 성능이 제한되는 물리적 한계가 존재하며, 하나의 점광원을 찍더라도 렌즈를 통해 'CMO 이미지 센서'에 맺히는 화상 영상은 퍼져 보이게 된다. 이것을 '에어리 원반(Airy Disk)'이라고 부르는데, '빛의 파장(λ)', '초점 거리(f)', '렌즈 직경(d)'이 주어졌을 때, '두 점을 분리할 수 있는 거리(x)'는 x=1.22(λ*f)d 식으로 결정된다.

4-2. BSI 공정 기술

'CMOS 이미지센서'의 경쟁력은 많은 빛을 얼마나 제대로 받아들이는 '수광 능력'에 의해 좌우된다. 그래서 선명한 영상을 요구하는 소비자의 요구에 따라 화소수를 늘려 공간 해상도를 높이는 노력이 계속되었다. 그런데 빛을 많이 많이 받아들일 수 있는 방법은 화소 크기를 키우면 되지만, 칩 면적은 한정되어 있어 화소수를 늘리면서 크기까지 키울 수는 없었다. 이에 따라 다시 화소 크기를 줄일 수밖에 없었다. 하지만 단순히 화소 면적만 줄일 경우 빛을 받는 면적이 줄어들어서, 광량 감소에 따른 신호 감소로 '신호 대 잡음비(SNR: Signal-to-Noise Ratio)'이 낮아진다. 따라서 화소 면적의 감소와 함께 잡음의 감소를 해결하기 위한 연구가 활발히 진행되었다.

화소 크기가 1.4×1.4μm2 이하로 작아지면 금속 배선층의 크기를 한없이 줄일 수도 없고, 그 높이를 줄이는 데도 한계가 있어서 '라이트 가이드(Light Guide)'를 형성해도 '광 경로 확보'가 어렵게 된다. 특히 화소 크기가 줄어들면 '광전 변환 효율(Photoelectric Conversion Efficiency)'을 높이기 위해 '실리콘 수광부(Sillicon Light Receiver)'를 깊게 형성시키는데, 기울어진 빛이 들어올 경우 인접 화소로 넘어가는 빛이 많아져서 '간섭현상(Crosstalk)' 특성이 급격히 나빠진다. 따라서 화소 크기가 작아지면 '전면 조사(FSI: Front Side Illumination)' 방식을 더 이상 쓸 수 없게 된다. 그래서 이 문제를 해결하기 위해 '후면 조명 구조(BIS: Back-Side Illuminated Structure)' 방식이 도입되었다.

'BIS 이미지 센서'는 전면과 후면을 갖는 기판으로 구성된다. '상기 기판 전면에' 형성된 '레드 픽셀(Red Pixel)', '그린 픽셀(Green Pixel)', '블루 픽셀(Blue Pixel)'을 포함하는 '픽셀영역' 및 '상기 기판 후면'에 픽셀별로 서로 다른 두께를 갖도록 형성된 반사방지막을 포함하는 'BSI 이미지 센서'를 포함한다. 이 기술은 '양자효율 증대' 및 '크로스토크 열화' 문제를 해결함으로써 이미지 특성의 개선을 가져올 수 있는 효과가 있다.

BSI는 금속 배선층이 '포토다이오드(PD: Photodiode)' 아래에 위치한다. BSI는 '포토다이오드(Photodiode)'가 금속 배선층 아래에 있는 기존 FSI 방식 대비 빛 손실이 현저하게 적다. FSI 방식은 마이크로렌즈와 RGB 컬러필터를 거친 빛이 금속 배선층에 가려 '포토다이오드(PD)'에 제대로 도달하지 않는 문제가 있었는데, BSI는 이 문제를 해결한 것이다. '소니(SONY)'는 BSI 방식의 첫 상용화에 성공하였다. '소니' 이후 다양한 업체들이 BSI 방식의 'CMOS 이미지 센서'를 출시하고 있다. 그러나 금속 배선층을 '포토다이오드(PD)'층 아래로 두는 것은 쉽지 않은 일이다. FSI 방식의 'CMOS 이미지 센서'는 실리콘 기판 위에 PD를 형성하고, 그 위로 금속 배선층을 배치해 회로를 만든다. 그다음 배선층 위로 'RGB 컬러렌즈'와 '마이크로 렌즈'가 위치되면 공정이 끝나게 된다. 반면, BSI는 먼저 기판 위에 PD와 배선층을 형성한 뒤 '웨이퍼(Wafer)'를 거꾸로 뒤집어 새로운 보강 기판 위로 올린다. 뒤집혀진 웨이퍼는 '포토다이오드(PD)' 층이 나타날 때까지 약 1μm 두께로 '슬리밍(Slimming)' 한다. 마지막으로 PD 층 위로 'RGB 컬러필터'와 '마이크로 렌즈'가 위치한다. 'BSI 방식 CMOS 이미지 센서'가 'FSI 방식 CMOS 이미지 센서'보다 비싸고 만들기 어려운 이유는 이처럼 공정 과정이 추가되기 때문이다.

4-3. '스택 센서' 공정 기술

고해상도를 구현하기 위해서 '반도체 미세공정' 외에 다른 기술로는 '3D 스택킹 센서(3D Stacking Sensor)' 공정 기술이 대두되고 있다. '재래식 센서'는 '화소(Pixel)'와 '회로(Circuit)'를 동일한 기판에서 구현하는 구조로, 'CMOS 이미지 센서'를 작게 제작하기 위해서는 '비수광부(Non-Light Receiver)'의 면적을 줄여야 했다. 이로 인해 '아날로그·디지털 회로(Analog·Digital Circuit)'의 필수적인 기능만 구현할 수 있었고, 부가 기능을 위한 회로를 추가하는 것도 매우 제한적이었다.

반면, '스택 센서(Stack Sensor)'는 화소와 회로를 별도의 기판에서 구현한 다음, 2개 이상의 '웨이퍼(Wafer)'를 관통하는 전극을 형성하는 공정 기술인 'TSV(Through Silicon Via)' 또는 웨이퍼를 관통하는 전극 대신 두 개의 웨이퍼의 상단 표면에 금속 전극을 미리 형성한 후 이를 맞붙여서 두 웨이퍼를 전기적으로 연결하는 공정 기술인 '하이브리드 본딩(Hybrid Bonding)' 기술로 두 개의 기판을 전기적으로 연결하는 구조를 가진다.

'화소(Pixel)'와 '회로(Circuit)'가 포개어져 상판 화소가 차지하는 면적만큼 하판 회로를 사용할 수 있어, 그만큼 활용할 수 있는 면적이 넓어지게 되었다. 또한 '스택 센서(Stack Sensor)'는 상판 화소와 하판 회로에 독립적인 공정을 적용할 수 있다는 장점을 갖고 있다. '하판 회로'에 '상판 화소 공정' 대신 '초미세 로직 공정'을 적용하면, 복잡한 '이미지 신호 처리(ISP: Image Signal Processing)' 알고리즘도 저전력·고집적 디지털 회로로 구현할 수 있다. '재래식 센서'의 '이미지 신호 처리(ISP)'는 회로 면적 제한으로 인해 '렌즈 보정', '결함 보정'과 같은 단순 기능만을 지원했지만, '스택 센서'의 ISP는 '초미세 로직 공정'을 활용해 '영상 처리(Image Processing)', '컴퓨터 비전(Computer Vision)', '인공지능(AI)'과 같은 혁신적인 알고리즘을 구현할 수 있게 되었다.

5. '이미지 센서' 발전 방향

5-1. 유기박막을 활용한 이미지 센서

최근 '이미지 센서' 제조기업들은 주력 제품으로 '유기박막을 활용한 CMOS 이미지 센서' 개발을 추진하고 있다. '유기박막을 활용한 CMOS 이미지 센서'는 실리콘 기반 '포토다이오드(PD: Photodiode)'를 빛 흡수 능력이 높은 '유기 박막(Organic Thin Film)'으로 대체한 이미지 센서이다. '유기박막 이미지 센서'는 '이미지 품질 향상', '모듈 소형화'가 가능하나 생산단가는 높은 편이다.

'유기박막을 활용한 CMOS 이미지 센서'는 '특정 파장' 또는 '전체 가시광선'을 모두 '수광(Light-Interception, 빛을 받는 일)'하는 유기물질로 '컬러필터(Color filters)' 아래에 '수광층(Light-Interception Layer)'을 형성하며, 광 경로상에 장애물이 전혀 없어서 자유로운 설계가 가능하다. 아울러 유기물질의 조성을 조절해서 '수광 파장'이나 '감도' 등을 조절할 수 있는 장점이 있다. 기업들은 2010년부터 '유기박막을 활용한 CMOS 이미지 센서' 제품 개발에 착수했다. 그리고 2018년 2월에 '파나소닉(Panasonic)'이 유기 박막을 활용한 CMOS 이미지 센서' 설계 기술을 공개한 이후부터 상용화 가능성이 높아지고 있다.

5-2. '아이소셀(ISOCELL)' 공정

삼성전자는 '이미지 센서' 제작을 위해 2013년에 '아이소셀(ISOCELL)'이라는 신 공정을 개발하였다. '아이소셀(ISOCELL)'은 여러 개의 픽셀로 이뤄진 센서 내에서 각각의 픽셀 사이에 격벽을 만드는 기술을 말한다. 제조 공정은 D램과 유사해 노후 D램 제조 시설도 '이미지 센서' 공장으로 재활용할 수 있다. 아이소셀(ISOCELL)' 기술이 카메라에 적용되면 색상 재현력을 높이고 어두운 곳에서 사진이 잘 찍히도록 하는 효과를 얻는다. 특히 '간섭 현상'이나 '감도 저하' 등의 약점을 감소시켜 고해상도 이미지 센서 구현이 가능하다.

BSI 방식은 빛이 들어오는 경로가 짧고 많은 양의 빛을 받아들일 수 있어 FSI 방식보다 40% 이상 감도를 높여 영상의 품질을 개선할 수 있는 장점이 있다. 반면, 많은 빛과 생상을 흡수해 이웃한 픽셀 사이에서 색상이 혼합될 수 있다는 단점도 가지고 있다. 픽셀 간 장벽을 만들어 색상 혼합 문제를 해결하는 것이 '아이소셀(ISOCELL)' 기술이다.

삼성전자의 '아이소셀 CMOS 이미지 센서'에는 격리 공정을 통해 픽셀 간의 간섭현상을 줄이기 위해 BSI 방식에 'F-DTI(Frontside-Deep Trench Isolation)' 및 VTG 기술을 접목하였다. 픽셀 사이에 벽을 형성하면 '포토다이오드(PD: Photodiode)'의 면적이 좁아지게 되고, '포토다이오드(PD)' 표면적이 감소하면 담을 수 있는 빛의 양이 줄어들게 된다. 이러한 단점을 없애기 위해 데이터를 전송하는 게이트의 구조를 수직으로 바꾸는 'VTG(Variable Turbine Geometry)' 기술을 적용하였다. '포토다이오드(PD)' 아래로 '게이트(Gate)'가 위치하는 것이 VTG 구조인데, 수평 구조였던 게이트를 수직으로 바꾸면서, 기존 대비 '포토다이오드(PD)'의 용량을 오히려 늘릴 수 있는 장점이 있다. '모듈 렌즈'와 'CMOS 이미지 센서'의 거리를 좁히는 방법으로 빛이 들어오는 각도를 20% 확대할 수 있는 것도 아이소셀 기술의 우수성이다.

또한 삼성전자는 구조설계를 개선하고 후지필름의 신소재를 적용함으로써 '광 손실'을 최소화해 성능을 높인 '아이소셀 플러스(ISOCELL PLUS)'를 2018년에 개발하였다. 2021년에는 업계 최초로 픽셀을 대각선으로 분할하는 '듀얼 픽셀 프로(Dual Pixel Pro)' 기술이 적용된 아이소셀2.0(ISOCELL 2.0)'을 발표하고, 최대 1억 화소의 정교하면서도 초고해상도의 이미지를 연출할 수 있는 '이미지 센서'를 출시하였다.

5-3. 영상처리 기능을 내장한 이미지 센서

'SK 하이닉스(SK hynix)'의 이미지 센서는 'PDAF(Phase Detection Auto Focus)', 'Quad 화소 처리', 'HDR(High Dynamic Range)' 처리와 같은 영상처리 기능을 내장시키고 있다.

- PDAF(Phase Detection Auto Focus): 'PDAF'는 사람이 양쪽 눈을 이용해 피사체까지 거리를 예측하는 원리를 응용한 기능으로, CMOS 이미지 센서의 일부 화소에 대해 좌우를 가려 '위상차(Phase Difference)'를 발생시키거나, 하나의 큰 마이크로 렌즈 하부에 좌우 화소를 배치해 위상차를 발생시키는 방식이다. 이때 ISP 알고리즘은 좌우 이미지로부터 위상차를 계산하여 이를 피사체까지의 거리로 변환해, 빠르고 정확하게 초점을 맞출 수 있는 장점이 있다.

- Quad 화소 처리: 'Quad 화소 처리'는 동일한 색상의 컬러 필터 4개를 인접하게 배치해 함게 처리하는 기능을 말한다. 어두운 곳에서는 4개의 화소를 합쳐 더 많은 빛을 받아들이도록 처리하고, 밝은 곳에서는 '이미지 신호 처리(ISP: Image Signal Processing)' 알고리즘으로 화소를 따로 처리해 해상도를 향상시키는 기술이다.

- 'HDR(High Dynamic Range)' 처리: 'HDR 처리'는 감도와 노출시간이 다른 여러 개의 화소를 합성해, 영상의 밝은 부분과 어두운 부분을 더욱 선명하게 대비하는 기능을 지원한다. 'SK 하이닉스'의 'CMOS 이미지 센서'는 내장 ISP에서 영상처리가 이루어지기 때문에, 실시간 처리가 가능하고, 움직이는 물체가 있더라도 선명한 화질을 얻을 수 있다.

5-4. 'SOI 기판', '박막 Active 광채널'을 이용해 노이즈 감소

'CMOS 이미지 센서'는 '포토다이오드(PD: Photodiode)'와 '증폭 소자(Amplification Element)'가 각각의 단위 픽셀에 위치하면서, 전체적인 픽셀 크기의 증가를 가져온다. 그뿐만 아니라 증폭 소자에 의하여 '노이즈(Noise)'가 증가하는 특성이 있어, 이미지 센서의 특성을 저하시키는 원인이 되고 있다. 또한 '진성반도체(Intrinsic Semiconductor)' 부분의 공핍 영역이 실리콘 기판 쪽으로 많이 형성되어서 생기는 누설전류 성분인 '암전류(Dark Current)'는 '광전류(Photo Current)'의 잡음 성분으로 작용하게 되어 감도를 낮추는 특성이 나타난다.

이러한 문제는 'SOI(Silicon on Insulator)' 기판을 이용한 이미지 센서 또는 '박막의 Active 광채널'을 이용한 이미지 센서를 제조함과 동시에, '광전변환(Photoelectric Conversion)'의 동작원리 자체를 달리하여, 높은 '양자효율(Quantum Efficiency)'을 얻을 수 있도록 하는 방법으로 해결할 수 있다.

5-5. 화소의 증가로 인해 '웨이퍼 레벨 패키징'이 두각

'반도체 패키징(Semiconductor Packaging)'은 '벤엔드 공정(Back-end Process, 후공정)'라고도 불리며, 반도체 8대 공정 가운데 마지막 단계에 해당하는 공정이다. '반도체 패키징(Semiconductor Packaging)'은 전통적으로 '웨이퍼(Wafer)' 형태의 '집적회로(IC: Integrated Circuit)'를 각각의 칩 단위로 잘라낸 후, 여러 가지 패키지의 형태로 완성 시킨다.

'웨이퍼 레벨 패키징(WLP: Wafer Level Packaging)'는 패키징과 전기적 테스트 등 필요에 따라 Burn-in까지 웨이퍼 상태에서 진행한 후에 마지막으로 개개의 패키지로 분리하는 공정 방법을 말한다. 가장 큰 차이점은 '패키징(Packaging)'와 '다이싱(Dicing)' 공정이 서로 바뀌어서 진행된다는 점이다. IC 칩 크기와 동일한 크기의 패키지 형태인 'WLCSP(Wafer Level Chip Scale Packaging)'는 기판 등의 '인터포저(Interposer)'를 사용하지 않고 WLP 공정을 사용한다는 점에서 전통적인 'CSP(Chip Scale Packaging)'와는 다르다.

팹 기술의 발달로 칩의 크기는 점점 줄어들고, 성능의 향상을 위해 입출력 패드 수는 점점 늘어나고 있다. 때문에 칩 내부에만 '솔더볼(Solder Ball)'을 형성시키는 기존의 'WLCSP(Wafer Level Chip Scale Packaging)' 형태의 적용이 어려워지고 있다. 현재는 칩의 영역을 실리콘 영역 밖에까지 확장시켜 솔더볼을 형성시키는 새로운 형태의 WLCSP가 소개되었다. 기존의 WLCSP는 솔더볼이 실리콘 칩 안쪽으로만 배치를 시킨다고 해서 'Fan In 형태'라고 칭했다면, WLCSP는 솔더볼이 실리콘 칩 바깥쪽까지 배치를 시킨다고 해서 'Fan Out 형태'라고 불리고 있다. 고해상도 이미지 센서 구현을 위해 '웨이퍼 상태의 칩들을 분리하여 일정 거리만큼 칩 사이를 떨어뜨려 재배치한 후, '몰드 수지(Mold Resin)'를 통해 웨이퍼 형태로 만든 후에 WLP 공정을 진행한다.

6. '이미지 센서' 관련 기업

'고해상도 이미지 센서' 산업은 세계 트렌드에 대응하여 기술혁신이 계속되는 가운데 산업 범위가 확대되고, 타 산업과의 연관성이 더욱 강화될 전망이다. 이미지 센서 시장은 2020년 기준 '삼성전자'가 '소니(SONY)'의 독주를 빠르게 추격하고 있는 상황이다. 'TSR(Techno System Research)'에 따르면, 2020년 기준 세계 이미지 센서 시장점유율은 'SONY(45.1%)', '삼성전자(19.8%)', '옴니비전(12.2%)', '온세미컨덕터(3.8%)', '기타(15.5%)' 등으로 조사되었다.

'이미지 센서'의 큰 특징은 '공급망(Supply-Chain)' 및 '산업 생태계와의 연계정이 증대되고, 스마트화 및 융합화가 가속화되며, 다양한 응용분야로의 진출이 예상된다는 점이다. '인공지능 소프트웨어', '비전 및 3D 센싱 기술'을 적용한 멀티 카메라, 3D 카메라 등의 확산으로 기술력과 고객을 확보한 상위 기업의 집중도가 심화될 것으로 예상된다. 한국에서 이미지 센서 시장에 진출한 기업으로는 '삼성전자', 'LG 이노텍', 'SK 하이닉스' 등이 있다.

대기업은 시장규모가 큰 '이미지 센서', '카메라 모듈', '자동차용 센서' 중심으로 사업을 영위하고 있다. 한국의 기업의 경우 소자를 수입하여 '모듈(Module)', '시스템(System)'으로 생산하는 비중이 높다. 휴대폰용 카메라 도입 초기에는 해외 의존도가 높았으나, 현재 '이미지 센서'와 '카메라 모듈'은 국산화에 성공하였으며, 이를 기반으로 세계 기업들과의 기숙 격차를 빠르게 추격하고 있다.

다만, 중소기업들은 센서 기술 개발에 성공하더라도 생산 인프라가 부족하여, 해외 파운드리를 이용할 수밖에 없어 가격경쟁력 확보가 어려운 실정이다. 이에 정부는 '센서 산업 클러스터 조성', '기술 개발 및 창업 지원', '해외 진출 지원' 등의 방법을 통해 수요기업 맞춤형 제품 생산', '제품 개발 기간 단축', '생산단가 하락' 등을 유도하여 국내 중소기업이 성장할 수 있는 환경을 조성할 필요가 있다.

6-1. 픽셀플러스(PIXELPLUS)

- 국적: 한국

- 설립: 2000년

'픽셀플러스(PIXELPLUS)'는 설립 초기부터 휴대폰용 30만 화소 Single Chip '이미지 센서(Image Sensor)'를 개발·양산하기 시작하여, 지속적으로 HD 급 'CMOS 이미지 센서' 개발을 진행하고 있다. 'CMOS 이미지 센서'가 내장된 '원 칩(One Chip)' 및 '이미지 센서'를 이용한 '카메라 모듈(Camera Module)'이 주요 사업 내용으로 이에 대한 특허를 보유하고 있어 기술 장벽을 구축하고 있다.

2020년 9월에는 대만 자동차 부품 업체에서 '서라운드 뷰 모니터(SVM: Surround View Monitor)'과 '후방 카메라'를 지원하는 '이미지 센서' 등을 공급하여 영업이익 흑자전환에 성공하였다. 주력 사업이었던 '보안 카메라(CCTV)', '자동차(블랙박스, 후방카메라, SVM)'에서 안면인식용 이미지 센서 시장으로 사업을 확대해 매출 구조를 다각화하고 있다.

6-2. 테스나(Tesna)

- 국적: 한국

- 설립: 2002년

'테스나(Tesna)'는 반도체 테스트 서비스를 주요 사업으로 하고 있다. 'CMOS 이미지 센서' 테스트를 국내 최초로 Set-up 하고 '단일 칩 시스템(SoC: System on Chip)' 테스트 분야도 국내 최초로 개발하여 지원하고 있다. 국내 대부분 반도체 후공정 업체들이 메모리 중심의 테스트 및 패키징 사업을 하고 있는 것과 달리, 시스템반도체 테스트에만 주력함으로써, 경쟁 후공정 업체 대비 높은 영업이익률을 보이고 있다. 주력 서비스는 '로직', '단일 칩 시스템(SoC: System on Chip)', 'CMOS 이미지 센서(CIS: CMOS Image Sensor)', '스마트카드 IC', '마이크로 컨트롤러(MCU: Micro Controller Unit)', '모바일 애플리케이션 프로세서(AP)' 등의 테스트이다.