0. 목차

- 공작 기계 산업

- 첨단 소재

- '첨단 소재 가공 시스템'이란?

- '첨단 소재 가공 시스템'의 기술개발 방향

- '첨단 소재 가공 시스템' 관련 기업

1. 공작 기계 산업

'공작 기계(Machine Tools)' 산업은 공작물을 각종 절삭 또는 비절삭 가공하여, 다양한 형상 및 치수로 가공하는 기계 또는 시스템을 포함하는 산업이다. '선반(Lathe, 나무·쇠붙이 절단용 기계)', '머시닝센터(Machining Center)', '연삭기(Grinder)', '프레스(Press)' 등의 전통적인 '정밀 생산 기계'와, '초미세 가공', '융복합 기술', '집적화 기술' 등을 포함하는 '정밀 가공 시스템(Precision Machining System)' 및 '관련 부품'이 해당 산업에 포함된다. 4차 산업혁명 시대의 산업 구조에 대응되는 '공작 기계'는 기계-IT 융합 기술'로 '생산성 향상', '품질 고도화를 위한 솔루션'을 제공하는 등 전후방 산업과의 연관성이 높은 분야이다. '공작기계(Machine Tools)' 산업의 특징은 다음과 같다.

- 자본재 산업: 제품을 만드는 자본재 산업으로, 전통적인 기반 산업에 해당한다. 제품의 품질·생산성에 직결되고, 기업 경쟁력에 직접적인 영향을 미치는 산업이다.

- 꾸준한 기술 수요: 항공·자동차·조선산업 등 다양한 전방 산업에 의해 꾸준한 기술 수요가 있고 전방 산업의 규모가 크다.

- 융복합 산업: 다양한 분야의 융·복합 기술이 적용되고 있으며, '자동차', '친환경 기술', '첨단소재 가공' 등이 있다.

- 일정 수준의 진입 장벽 존재: 초기 설비 구축·생산을 위한 높은 투자 비용이 필요하고, 가공 방식에 대한 기술 이해도 및 엔지니어링 지식이 필요해, 일정 수준의 진입 장벽이 존재한다.

2. 첨단 소재

'첨단 소재(Advanced Materials)'는 고강성·초경량 등 기계적 성질이 우수한 반면, 절삭가공이 어려운 소재를 지칭하며, '난삭재(Difficult-to-Cut Materials)'로 불리기도 한다. 내열성·내식성·내마모성이 우수한 신소재뿐만 아니라, '복합 소재'도 사용 목적에 따라 '첨단 소재'로 분류되기도 한다. 대표적인 '첨단 소재'는 '티타늄(Titanium)', '인코넬(Inconel)', '탄소섬유 강화 플라스틱(CFRP: Carbon Fiber Reinforced Plastic)', '강화 흑연 주철(CGI: Compacted Graphite Icon)' 등이 있다.

| 대표적인 첨단 소재 | 적용 분야 |

| 티타늄(Titanium) | 항공, 바이오 등 |

| 인코넬(Inconel) | 항공, 자동차 등 |

| 탄소섬유 강화 플라스틱(CFRP) | 산업 전방위 |

| 강화 흑연 주철(CGI) | 조선, 일반 기계 등 |

2-1. 티타늄(Titanium)

'티타늄(Ti)'은 '중량 대비 고강도', '생체 친화성', '내부식성(부식에 대한 저항성)', '용접성'이 우수한 금속으로써, '높은 융점', '낮은 열팽창 계수', '낮은 열전도도'를 갖는다. 고온에서도 유지되는 특성 때문에 우주·항공 분야에서 부품 재료로 주로 사용된다. 또 알루미늄 대비 낮은 열팽창 특성과 '탄소섬유 복합 재료(Carbon Fiber Composite)'와의 재료 친화성 때문에 주로 '구조체(Structures)'를 위한 소재로 활용되고 있다. 소재 표면에 형성되는 '산화 피막(Oxide Film)'이 견고하고, 우수한 '내부식성'을 갖추고 있어 '해양 플랜트(Off-Shore Plant)', '선박용 부품'에 적합하고, 우수한 '비강도(Specific Strength, 밀도당 강도)' 및 '생체 친화성'으로 인해, 바이오산업에서는 '인공관절(Artificial Joint)', '임플란트(Implant)' 등에 활용되고 있다.

2-2. 인코넬(Inconel)

'인코넬(Inconel)'은 대표적인 '니켈-크롬 합금(Nickel-Chromium Alloy)'으로써, '철(Fe)', '몰리브덴(Mo)', '니오븀(Nb)'을 주로 함유하고 있으며, 미량의 '알루미늄(Al)', '티타늄(Ti)'을 포함하고 있는 '내열 합금강(Heat Resistant Alloy Steel)'이다. 그중에서도 '인코넬 718'은 대표적인 니켈 합금으로, 고온 강도와 '내부식성(Corrosion Resistance)'이 우수하고, 700℃ 이상의 고온 환경에서도 피로 저항성이 높기 때문에 우주·항공 분야에서 주로 사용된다. '티타늄 합금'과 마찬가지로 '인코넬' 역시 고온 강도와 낮은 열전도도를 가지기 때문에 절삭가공이 쉽지 않은 소재이다.

2-3. CFRP(탄소섬유 강화 플라스틱)

'탄소섬유 강화 플라스틱(CFRP: Carbon Fiber Reinforced Plastic)'은 '열경화성 수지(Tthermosetting Resin)' 또는 '열가소성 수지(Thermoplasticity Resin)'에 '탄소섬유(Carbon Fiber)'가 첨가되어 있는 복합재다. '중량 대비 고강도', '높은 내구성', '우수한 내부식성' 때문에, '항공', '자동차', '스포츠 레저' 등 산업 전방위로 그 수요가 증가하고 있다.

'탄소섬유 강화 플라스틱(CFRP)'에 들어 있는 탄소 섬유는 방향성을 가지고 '폴리머 매트릭스(Polymer Matrix)'와 함께 여러 층을 갖도록 적층되어 있다. 그런데 각층의 탄소섬유 방향에 따라 그 '물성(물질이 가지고 있는 성질)'이 다르기 때문에 '층의 개수', '적층 각도'는 제품에 요구되는 물성을 충족시킬 수 있도록 설계된다. 또한 사용되는 '탄소섬유의 체적비', '탄소섬유의 종류'에 따라서 물성이 달라지기 때문에, 용도에 맞게 다양한 물성을 갖는 '탄소섬유 강화 플라스틱(CFRP)'가 제작될 수 있다.

2-4. CGI(강화 흑연 주철)

'강화 흑연 주철(CGI: Compacted Graphite Icon)'은 '강성', '내구성', '인장강도'가 높지만 중량은 가벼운 소재이다. 조직상 늘어나는 성질이 있어 진동 방지 특성이 있고, '피로 강성'은 '회주철(Grey Cast Iron)' 대비 2배 이상 높다. 하지만 고속 가공이 어려워 '회주철' 가공에 비해 가공시간이 배 이상 소요된다는 단점이 있다. '공구 수명'과 '생산성 개선'을 위해 '원형 밀링 가공(Circular Milling)'이 유리하며, 동일 부품 적용 시 일반 '회주철(Grey Cast Iron)' 대비 약 20%의 중량을 감소시킬 수 있다.

3. 첨단 소재 가공 시스템

'첨단 소재 가공 시스템(AMPS: Advanced Material Processing System)'은 가공성이 매우 떨어지는 첨단소재를 가공하는 기계 또는 시스템을 의미한다. '첨단 소재(Advanced Materials)' 가공을 위해 기존 산업의 솔루션은 주로 공구 제작 기업을 중심으로 공구를 개선하는 방법이었다. 공구에 다이아몬드 입자를 수행하거나, 전용 공구 개발을 통해 절삭성을 향상시키고 결함을 억제하는 방법이었다. 하지만 '효과적인 냉각 방법의 적용', '절삭조건의 최적화', '하이브리드 공정 적용' 등을 통해 절삭성·생산성 향상이 이뤄지고 있으며, 환경 문제의 개선이 가능한 공정이 적용되는 추세이다.

'티타늄(Titanium)', '인코넬(Inconel)' 등과 같은 '첨단 소재' 적용 부품의 제조는 생산 비용 감소를 위해 '주조', '항온 단조', '메탈 3D 프린팅'과 같은 방법이 도입되어 왔다. 하지만 '형상 정밀도', '제품 무결성', 등을 요구하는 우주·항공 분야에는 여전히 '터닝(Turning)', '밀링(Milling)' 등과 같은 종래의 '절삭 가공'을 사용하여 제작된다.

'첨단소재'는 일반적으로 가공 시, 'Burr 생성', '표면 거칠기 악화' 등이 발생하므로 '추가 다듬질', '연삭', '열처리' 등의 후공정을 수반한다. '버(Burr)'은 가공 부위에 소재가 돌출 또는 늘어난 형태를 말한다. 추가적인 공정은 '생산 사이클 타임 증대', '추가 설비투자' 등의 부담이 있으나, '제품의 품질관리', '생산성 향상'을 위해서는 반드시 필요하다. 이에 두 가지 이상 공정의 장점을 극대화하거나, 각각 다른 공정을 하나의 공정에서 동시에 또는 순차적으로 적용하는 '하이브리드 가공 시스템'도 개발되어 상용화되었다.

| AMPS 분류 | 공법 |

| 냉각 가공 | 냉각재 고압 분사 가공 |

| 극저온 가공(Cryogenic Machining) | |

| 하이브리드 가공 | 레이저 보조 가공(LAM: Laser Assisted Machining) |

| 적층&절삭 순차 가공 |

3-1. 냉각재 고압 분사 가공

일반적으로 금속 소재 가공 시에는 윤활·냉각 목적으로 수용성 오일을 '냉각재(절삭유)'로 활용하며, 0.4~0.6bar 정도의 압력으로 분사하여 가공하는 방법을 사용한다. 그러나 '티타늄(Ti)', '인코넬(Inconel)' 같은 합금은 기존 금속 대비 '공구와 가공점의 간격'이 좁아져, 냉각재가 절삭부에 침투하기 어려워 효과적인 냉각·가공이 이루어지지 않는다.

이에 20bar 이상의 고압으로 냉각재를 분사하여 가공성을 향상시킨 방법이 개발되었고, 현재는 '냉각제(절삭유)'를 고압으로 분사하여 가공하는 방법이 일반적으로 사용되고 있다. 냉각제를 고압으로 분사하면, '절삭 칩(줄질이나 드릴링을 할 때 생기는 금속 가루)'이 빠르게 제거됨으로써 '절삭 열원(Cutting Heat Source)'이 공작물로부터 빠르게 제거된다. '절삭 열원'이 빠르제 제거되면, 가공물과 기계의 열변형을 억제시키고, 공구의 마모 개선으로 이어지는 장점이 있다. 냉각재 고압 분사를 위해 외부 '노즐(Nozzle)'을 이용하고 있으나, '가공 주축 내부 관통', '공구 부착 분사' 등의 방법도 도입되어 상용화되었다.

3-2. 극저온 가공(Cryogenic Machining)

기존의 냉각재에는 화학 성분들이 다량 포함되어 있어 작업자에게 유해하다. 또 냉각재 폐기 비용이 필요하며, 여러 환경 문제를 일으킬 요소가 존재한다. 이에 유해한 냉각재의 사용 없이 냉각 효과 향상을 위해 연구된 방법이 '액체 이산화탄소', '액체 질소(Liquid Nitrogen)' 등의 냉각 기체를 냉각재로 사용하는 '극저온 가공(Cryogenic Machining)' 방법이다. 냉각 기체를 사용하면, 냉각재가 대기 중으로 바로 기화되어 잔류물이 남지 않는다. 또 냉각 효과가 월등하여 티타늄과 같은 고온의 절삭열이 발생하는 첨단소재 가공에 효과적으로 적용이 가능한 이점이 있다. 냉각 기체를 분사하기 위해서는 외부 노즐을 이용하거나 공구 내부를 관통하여 직접 분사하는 방법이 연구되고 있다.

3-3. 레이저 보조 가공(LAM)

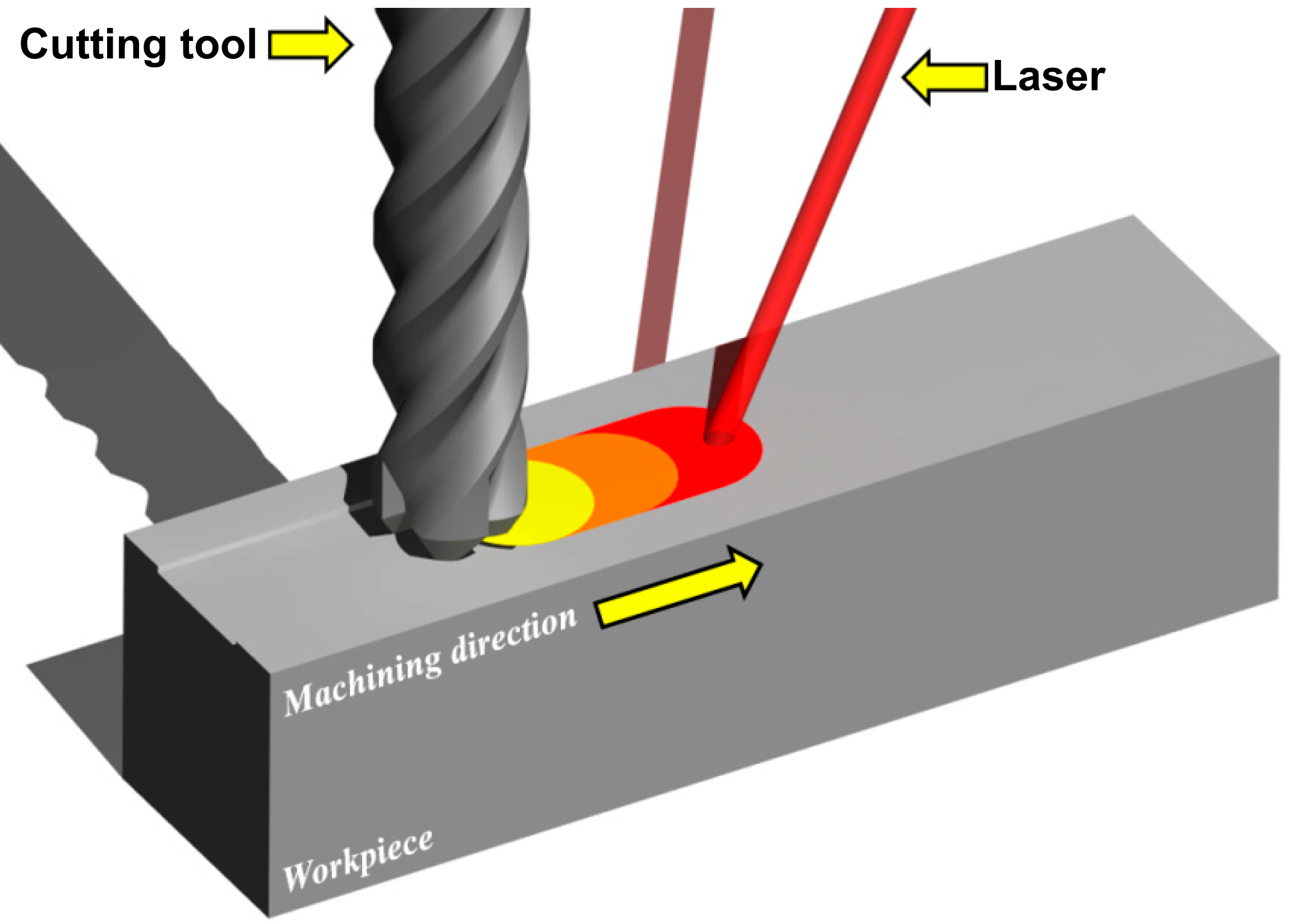

대표적인 하이브리드 가공 방법인 '레이저 보조 가공(LAM: Laser Assisted Machining)'은 첨단 소재를 '레이저(Laser)' 열원을 통해 예열하고, 연화된 부위를 절삭하는 방법이다. '비접촉 가공', '최소한의 열 영향부', '가공의 유연성' 등의 장점이 있어 여러 가공 분야에서 적용 범위가 확대되고 있다. 또한 '레이저(Laser)'를 통해 소재를 높은 온도로 연화시킬 수 있어 '공구 수명의 연장', '가공 절삭력 감소', '표면 거칠기 향상' 등의 개선이 가능하다.

국내외 주요 공작기계 기업들은 '복합 소재(Composite Material)' 및 '취성 소재(Brittle Material)' 가공을 타깃으로 '레이저 보조 가공(LAM)' 적용 '하이브리드 가공 기계'를 출시하고 있다. '취성 재료(Brittle Material)'란 지구의 지표면처럼 '항복강도(Yield Strength)'가 존재하지 않는 재료들을 말한다. 이러한 재료들은 '탄성 구간(외부의 힘에 의해 변형된 물체가 이 힘이 제거되었을 때 원래의 상태로 되돌아가려고 하는 성질을 가진 구간)'을 넘어 '소성 구간(물체에 힘을 가해 변형시킬 때 영구적으로 변화하는 성질을 가진 구간)'에 접어들면 거의 즉시 파괴된다

3-4. 적층&절삭 순차 가공

최근 제조 산업의 혁신 기술 분야인 '3D 프린팅(3D Printing)'은 '비절삭', '복잡한 형태의 구현' 등의 효과가 있어, 새로운 제조 '패러다임(Paradigm)'으로 발전 중이다. 그러나 아직까지는 '대규모 양산' 및 '초정밀 제품 생산'에는 한계가 있어 추가적인 가공이 필요한 상황이다. 이에 3D 프린팅의 '적층 가공(Additive Manufacturing)' 방식의 단점인 '측면 단차', '표면 거칠기', '치수 정밀도' 등을 개선하고, 생산성 향을 위해 '절삭가공(Subtractive Manufacturing)' 공정과 결합한 '순차 가공'이 적용된 '하이브리드 가공 기계'가 개발되었다.

4. AMPS의 기술개발 방향

'첨단 소재 가공 시스템(AMPS: Advanced Material Processing System)'의 기술 개발 방향은 기본적인 가공기계의 핵심요소에 직접적인 영향을 받으며, 이를 발전시키거나 융복합화 방향으로 진행되고 있다. '기계의 고속·정밀화', '다축 시스템의 안정화', '레이저·초음파의 추가 응용 가공', '컴퓨터 수치 제어(CNC: Computer Numerical Control)', '친환경성', '공구와 같은 요소 부품에 대한 형상 최적화·강화' 기술 등이 주요 개발 내용으로 파악된다.

| 분류 | 요소 기술 | 개발 내용 |

| H/W | 기계의 고속·정밀화 | 고속 가공을 위한 '동특성(Dynamic Characteristic)' 및 '안정성' 향상 |

| 다축·고속 가공 시스템 | 5축 가공기(5 Axis Machine), 멀티 주축 가공기(Multi Spindle Machine) | |

| 공정 | 레이저·초음파 응용 가공 | '레이저 방출', '초음파 진동'의 미세 제어를 통한 고품위 가공 실현 |

| 지능형 CNC | 가공 및 장비의 상태를 쉽게 모니터링하여 제어할 수 있고, 데이터의 도식화를 제공 | |

| 친환경성 | 극저온 가공 시스템 | |

| '극소량 절삭유(MQL: Minimal Quantity Lubrication)' 가공 | ||

| 공구 |

고능률·내마모 공구 | 공구 형상의 설계 최적화 |

| 고경도 코팅 및 표면처리 |

4-1. 복합 재료 가공성 향상을 위한 변수 개선

'탄소섬유 강화 플라스틱(CFRP: Carbon Fiber Reinforced Plastic)'와 같은 '복합 소재(Composite Materials, 복합 재료)'는 소재를 구성하는 탄소섬유의 특성에 의해, 일반적인 금속 가공의 '소성 변형'에 의한 절삭과 달리 '취성 파괴(Brittle Fracture)'의 형태로 절삭된다. 수지·섬유 소재가 갖는 함수성 때문에, 냉각제를 사용하지 않는 건식 절삭이 주로 이용되고 있다. 하지만 '박리(Exfoliation)', '뜯김', '열손상' 등의 결함이 발생되며, 이를 최소한으로 억제하는 기술이 개발되고 있다.

- '이송계(Feeding System)'의 고속화·정밀화: CFRP 가공 변수 중 '피드(Feed, 공구 이송속도)'가 결함에 가장 큰 영향을 미친다. 피드가 커질수록 '절삭력(금속을 자르거나 깎는 절삭 공구의 힘)' 및 '추력(회전축과 회전체의 축 방향에 작용하는 외력)'이 증가하게 된다. 이에 빠른 피드로 가공을 수행하다가, 출구 직전에서 피드를 감소시켜 '박리'를 억제하는 방법이 제안되었다. 또한 '가공 홀 깊이 측정', '공구 속도 제어', '결함 센싱' 등의 모니터링 기술을 통해 가공 품질을 개선하고 있다.

- 복합소재 가공 전용 공구를 사용하는 방법: 가공 품질 향상을 위해 복합소재 가공 전용 공구 사용이 도입되고 있다. '한국정밀공학회지(Journal of the Korean Society for Precision Engineering)'에 게재된 실험 결과에 따르면, '리머 드릴(Reamer Drill)'을 사용했을 때, '브래드 드릴(Brad Drill)' 또는 '스텝 드릴(Step Drill)' 대비 가공 입·출구에서 '박리지수(Exfoliation Index)'가 감소하는 점이 입증되었다.

- PCD 코팅을 통해 '공구 마모율'을 감소시키는 방법: 고경도의 공구 사용으로 품질을 개선할 수도 있다. '다이아몬드 다결정질(PCD: Polycrystalline Diamond)' 코팅을 통해 공구 마모율을 감소시켜 고품질의 가공물을 얻을 수 있다.

- 냉각 가공을 적용한 방법: 그 밖에도 '극저온 가공(Cryogenic Machining)'을 적용한 방법도 고안되었다. 건식 가공 대비 가공 횟수 증가에 비례하여 결함 억제율이 향상되는 결과가 나타났으나, 초기 가공에서는 개선율 차이가 거의 없으며 추가적인 냉각 시설 비용을 고려해야 한다.

5. '첨단 소재 가공 시스템' 관련 기업

'첨단 소재 가공 시스템(AMPS: Advanced Material Processing System)' 시장의 주요 기업으로는 'MDG Mori', 'Mazak', '5Me' 등이 있으며, 우수한 기술력을 바탕으로 시장을 선도하고 있다. 국내에는 '두산 공작기계', '현대위아', '환천기계' 등 대기업을 중심으로 '복합가공기', '첨단소재 가공용 장비' 개발이 이루어지고 있다.

5-1. DMG Mori

- 국적: 일본

2009년, 일본의 공작기계 기업 'Mori Seiki'는 독일의 DMG와의 제휴를 통해 'DMG Mori'라는 글로벌 기업으로 성장하였다. 'DMG Mori'는 '해외 거점 생산기지화', '시스템 패키지화'로 시장 영향력을 공격적으로 확대해 나가고 있다. 기술 제휴 전에 이미 구축되어 있던 '선반(Lathe, 나무·쇠붙이 절단용 기계)', '머시닝센터(Machining Center)' 등 공작기계 기술력에 '하드 터닝기(Hard Turning Machine)', '5축 가공기(5-axis Processing Machine)' 등 고신뢰 기술 및 복합 기술을 더하여, '모듈러 가공 시스템(Modular Machining System)' 및 '하이브리드 가공기(Hybrid Processing Machine)'를 상품화했다.

'펨토초 레이저(Femto Second Laser)'를 이용해 표준 소재부터 첨단 소재까지 가공이 가능한 LASERTEC 시리즈를 보유하고 있고, '초음파 보조 가공 시스템'을 부가하여 취성이 강한 소재 가공에 특화된 ULTRASONIC 시리즈를 제품화했다. 또한 자체 개발한 'CELOS 제어(CELOS Controls)' 솔루션을 활용하여 기계 제어의 조작성·편의성을 향상시켰다. '지능형 생산 계획 수립', '처리 시간과 배치 크기의 최적화', '주문·관리 인터페이스' 등을 제공하여 '스마트 팩토리(Smart Factory)'에 최적화된 솔루션을 상용화시켰다.

5-2. 마작(Mazak)

- 국적: 일본

- 설립: 1919년

1919년 일본에서 설립된 '마작(Mazak)'은 오랜 전통을 기반으로 공작기계 분야에서 세계 최고 수준의 기술력을 갖춘 기업이다. '선반(Lathe, 나무·쇠붙이 절단용 기계)', '수평형 머시닝센터', '수직형 머시닝센터' 등 다수의 기초 라인업을 갖추고 있다. 또 '5축 가공기', '복합 선반 가공기' 등 '다축·복합 가공기'를 주력으로, 수요처의 다양한 요구에 대응하고 있다. 특히 '첨단 소재'가 다수 적용되는 항공 부품 가공 전용 기계를 보유하고 있는데, '날개 리딩 에지', 날개 리브 가공용 'VORTEX HORIZONTAL PROFILER 시리즈', 터빈 블레이드 가공용 'INTEGREX I 시리즈', 랜딩기어부품 가공용 'INTEGREX e-H 시리즈' 등이 있다.

5-3. 5ME

- 국적: 미국

'5ME'는 세계 최초로 액화질소를 사용한 '주축 관통 극저온 가공 시스템'을 출시하여 '극저온 가공 기술'을 선도하는 기업이다. '첨단소재' 가공에 최적화된 'SPECHT 시리즈'를 보유하고 있으며, 자사 제품군에 '극저온 가공 시스템' 기술을 적용하고 있다. '사이클 타임 감소', '에너지 절감', '작업자 환경 개선' 등을 통해 '가공 효율성' 및 '친환경성'을 제고한 제품군을 개발하고 있다. '첨단 소재 가공 시스템(AMPS: Advanced Material Processing System)' 시장의 주요 기업으로 주목받고 있다.

5-4. 두산공작기계

- 국적: 한국

- 설립: 1976년

'두산 공작기계'는 1976년에 설립되어 '선반(Lathe, 나무·쇠붙이 절단용 기계)', '머시닝센터(Machining Center)', '보링기(Boring Machine)', '스위스턴(Swiss Turn)' 등 다수의 제품군을 바탕으로, 국내 공작기계 시장과 을 주도하고 있다. '자동차 엔진', '구조물', '항공', '의료', '금형' 등 수요산업 공정에 대응되는 Lynx, DNM, NHP 시리즈 등을 주력 제품으로 보유하고 있으며, '첨단 소재(Advanced Materials)' 수요 증가에 맞춰 '고강성', '고정밀', '복합가공' 기술 개발에 매진하고 있다.

'두산 공작기계'는 글로벌 시장 조사기관 '테크나비오(Technavio)'에서 2017년에 발표한 '세계 복합가공기 시장' TOP5에 선정되기도 했으며, PUMA MX, SMX 복합가공기 시리즈를 필두로 차세대 첨단소재 가공에 대응할 것으로 기대된다.

5-5. 현대위아

- 국적: 한국

'현대위아'는 국내의 대표적인 공작기계 제조기업이다. '현대위아'는 3D 프린터 제조 기업인 '인스텍(InssTek)'과 산업통상자원부 '글로벌 전문 기술 개발사업'의 일환으로 '하이브리드 가공기'를 개발하였다. 2015년부터 개발에 착수하여 4년 만에 결실을 맺았다. 해당 가공기는 금속 분말을 쌓아 물체를 만드는 '3D 프린터(3D Printer)'와 공구로 가공품을 깎는 '공작 기계(Machine Tools)'를 결합한 제품으로, 절삭 가공의 높은 정밀도와 3D 프린터의 편리함을 더한 것이 장점이다. '5축 머시닝센터(5 Axis Machining Center)' 구조에 '3D 프린터 모듈(3D Printer Module)'을 합치는 방식으로 개발되었다. 또한 적층 종류인 '분말 적층 용융(PBF: Powder Bed Fusion)', '고에너지 직접 조사(DED: Direct Energy Deposition)' 방식을 '모듈 교환 시스템'으로 선택적 사용 가능하여 제품 특징에 맞는 작업 방식의 선택이 가능하다. 만들고자 하는 제품의 특성에 따라 DED나 PBF 모듈에서 1차적으로 형상을 만든 뒤, 공작기계로 정밀하게 깎아 최종 가공물을 완성하는 방식이다.

5-6. 화천기계

- 국적: 한국

- 설립: 1975년

공작기계 제조기업 '화천기계'는 일반적인 '선반(Lathe, 나무·쇠붙이 절단용 기계)', '수평 머시닝 센터', '수직 머시닝센터' 가공 기계 제품군이 있고, 금형 가공에 특화된 SIRIUS 시리즈를 주력으로 보유하고 있다. '화천기계'는 차세대 가공 시스템에 대응하기 위해 SMART UaSTEEL 제품을 개발했는데, 자체 개발한 소프트웨어를 통해 CAM 연산부터 가공까지 원스톱 솔루션이 가능한 것으로 파악된다. 또한 독립적인 조작이 가능하고 좌우 두 개의 주축을 장착하여 생산성을 향산시킨 'TTC-10' 제품과, 무인 가공이 가능한 흑연 전극 가공기 'SMART UaX'를 개발하였다.