0. 목차

- '나노섬유'란?

- 다양한 소재의 나노섬유화

- '나노섬유'를 제작하기 위해서는 특수한 공정이 요구된다.

- '나노섬유' 제조 공정

- '나노섬유' 대량생산화

- '나노섬유' 기술 발전 방향

- '나노섬유' 응용분야

- '나노섬유' 관련 기업

1. '나노섬유'란?

'10억 분의 1(10-9)' m에 해당하는 길이의 단위로 '나노미터(nm)'를 사용한다. DNA의 크기가 3~4nm이고, 코로나바이러스의 크기가 80~100nm의 수준으로 구분할 수 없는 초미세 영역이다. 가시광선의 파장이 400~700nm 수준으로 100nm 이하의 물질은 일반 광학 현미경으로도 관찰이 쉽지 않아, 일반적으로 '주사 전자 현미경(SEM: Scanning Electron Microscope)'과 '투과 전자 현미경(TEM: Transmission Electron Microscope)' 등의 장비를 이용해야 관찰할 수 있다.

나노 크기의 물질을 합성·조립·제어하는 기술을 '나노기술(Nano Technology)'이라고 한다. 나노기술은 1981년에 '주사 터널링 현미경(STM: Scanning Tunneling Microscope)'의 발명과, 2000년 2월에 미국이 '국가 나노기술 계획(NNI: National Nanotechnology Initiative)' 발표를 기점으로 본격적인 연구가 진행되었다. 나노기술은 어느 한 영역의 기술을 의미하는 것은 아니며, 기계·소재·전자·바이오 등 다양한 기술 분야에서 개발되고 있는 소재 기술의 연구 트렌드 중 하나이다. 나노 소재 기술의 대부분이 21세기 이후에 개발되었다.

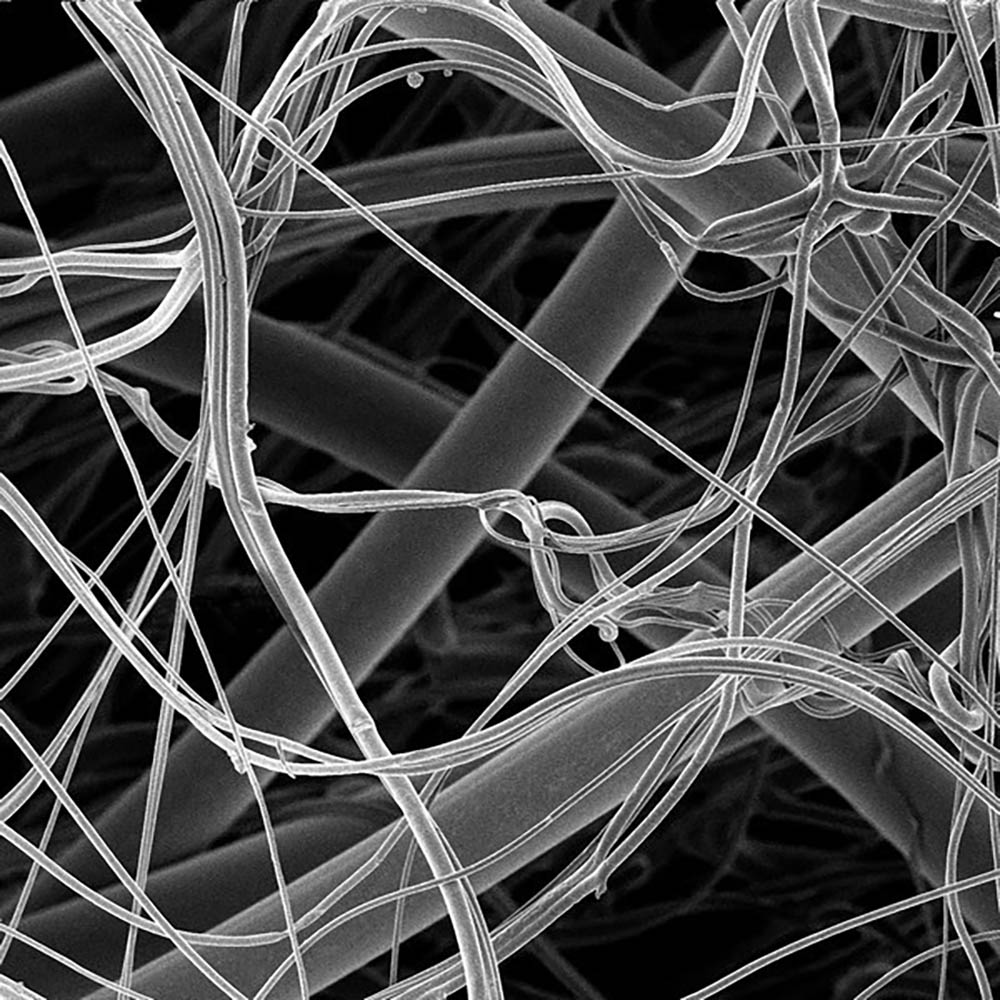

'나노섬유(Nano Fiber)'는 나노소재 기술 중 하나로 섬유의 직경이 나노미터 사이즈인 초미세섬유로 정의된다. 일반적인 머리카락의 굵기인 100μm의 100분의 1보다 작은 수준이며, 2.5μm인 '초미세먼지'보다도 작은 수준이다. 일반 '합성섬유(Synthetic Fiber)'를 나노미터 직경의 크기로 제작하는 '고분자나노섬유(Polymer Nanofiber)' 외에도, '탄소 나노섬유(Carbon Nanofiber)', '유리 나노섬유(Glass Nanofiber)', '금속 나노섬유(Metal Nanofiber)', '금속산화물 나노섬유(Metal Oxide Nanofibers)', '세라믹 나노섬유(Ceramic Nanofiber)', '셀룰로오스 나노섬유(Cellulose Nanofibers)' 등 다양한 나노섬유가 존재한다.

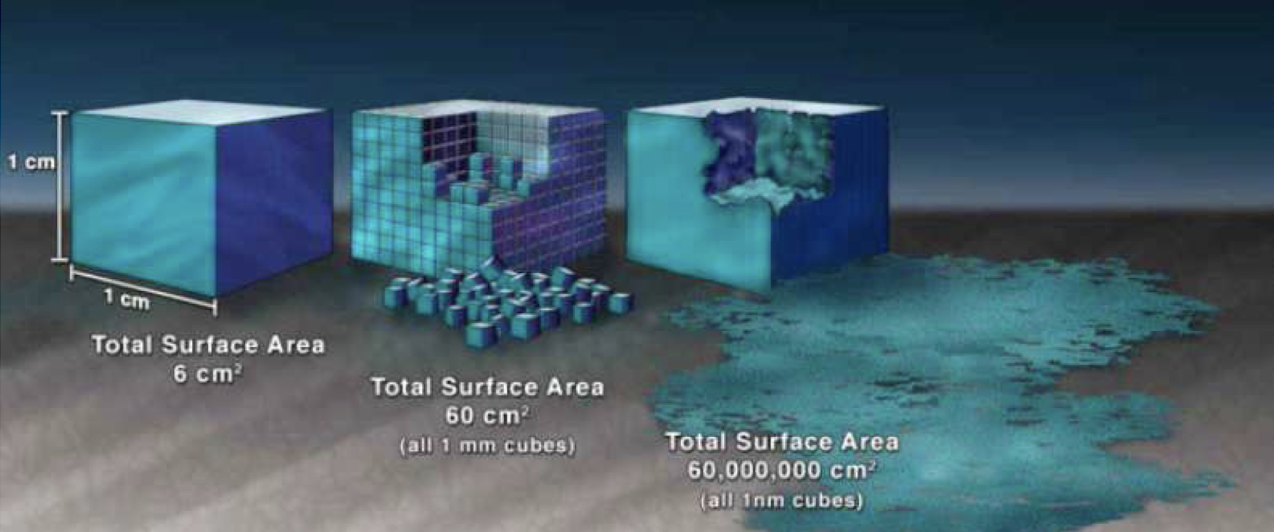

'나노소재(Nano Materials)'는 '비표면적(부피 대비 표면적의 비)'이 매우 크다. 실제로 1cm3인 물질이 1nm3로 모두 분해될 경우 입체의 표면적은 1000만 배가 증가하게 되며, 이러한 특징으로 인해 동일 소재와는 다른 전기적·광학적·자기적·화학적 성질들을 가지게 된다. 이러한 점을 바탕으로 기존 기술 분야의 한계를 뛰어넘고, 다양한 기능성을 가지는 제품을 개발할 가능성을 제공한다. 나노섬유는 단위 부피당 표면적이 넓고 섬유 내부에 미세기공이 균일하게 분포되어 있어, 전반적으로 밀도가 낮은 편이다. 이러한 특성으로 인해 '초경량', '초강도', '생체적합성' 등 다양한 기능을 가지게 된다. 이를 활용하여 '필터(Filter)'뿐 아니라 '아웃도어(Outdoor)' 등 기능성 의류에도 접목할 수 있다. 또 '의료소재 분야', '신재생 에너지 분야' 뿐만 아니라 '에너지 저장 소재' 등에도 응용될 수 있는 등 기존 섬유기술과 비교하여 타 산업 분야로의 확장성이 넓은 편이다.

2. 다양한 소재의 나노섬유화

나노섬유 소재로는 다양한 소재가 응용되고 있다. '고분자(Polymer)'와 '탄소(Carbon)' 이외에도 '세라믹(Ceramic)', '유리(Glass)', '금속(Metal)', '셀룰로오스(Cellulose)', '아라미드(Aramid)' 그리고 이들의 복합체가 나노섬유로 응용되고 있으며, 거의 모든 산업에 적용되고 있다.

- 고분자 나노섬유(Polymer Nanofiber): '고분자(Polymer)' 물로 만들어진 '나노섬유'이다.

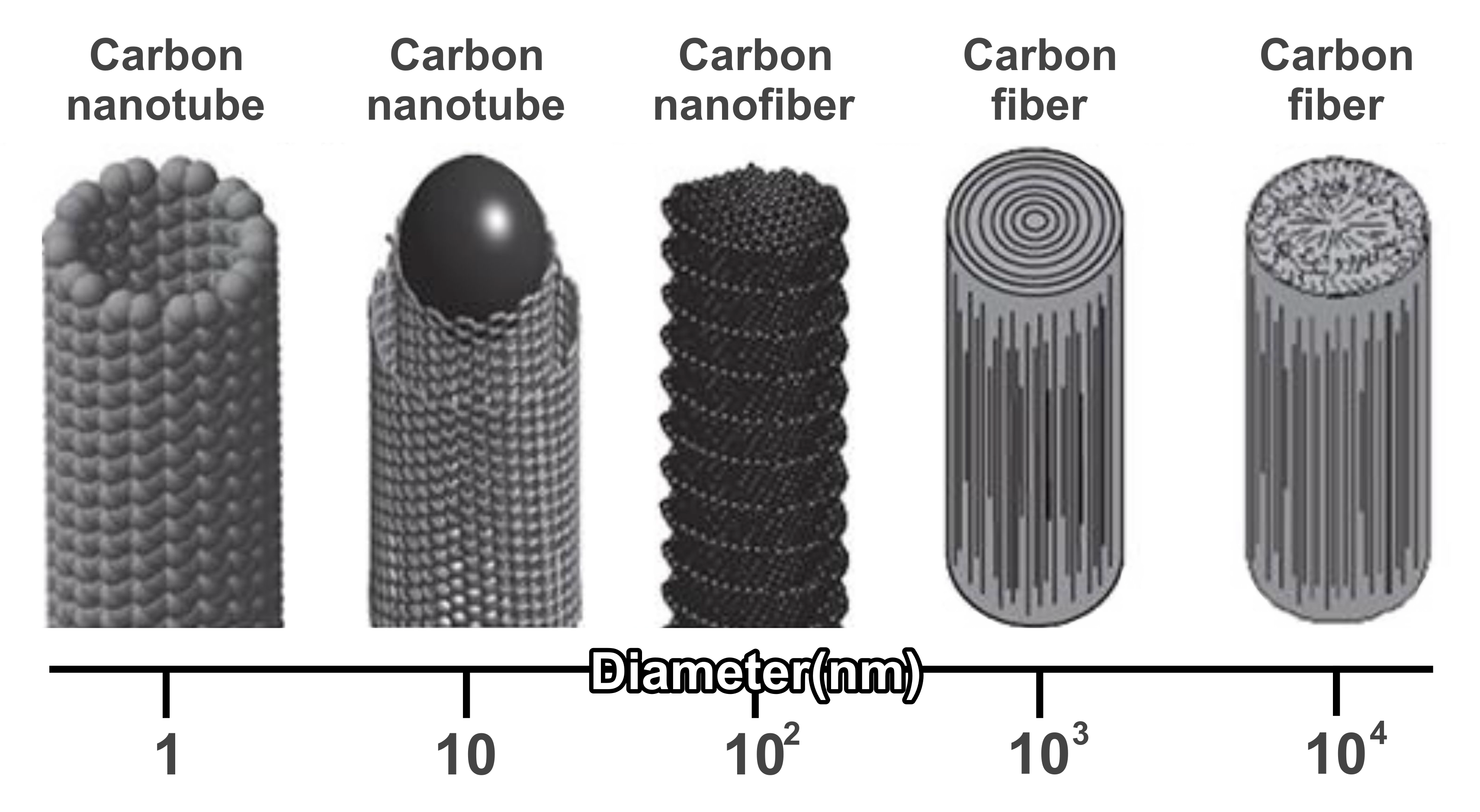

- 탄소 나노섬유(Carbon Nanofiber): '탄소 나노섬유'는 탄소로 만들어진 '나노섬유'이다. '기존 탄소섬유'의 직경은 약 5~20μm 정도이지만, '탄소 나노섬유(Carbon Nonofiber)'의 직경은 '5~200nm(0.05~0.2μm)'의 수준으로 매우 미세하다.

- 세라믹 나노섬유(Ceramic Nanofiber): '세라믹 나노섬유(Ceramic Nanofiber)'는 주로 '실리카(Silica)'나 알루미나 섬유를 나노 크기로 제작한 것이다. 일반 세라믹 섬유의 크기인 2~4μm보다 최대 100분의 1의 직경을 갖는다. 주로 '금속 촉매 담지용'이나 '전기차 배터리 커버용'으로의 적용에 관한 연구가 진행되고 있다.

- 금속 나노섬유(Metal Nanofiber): '금속 나노섬유'는 금속으로 만들어진 '나노섬유'이다.

- 유리 나노섬유(Glass Nanofiber): '유리 나노섬유'는 치과 및 정형외과용 소재 등에 사용되고 있다.

- 셀룰로오스 나노섬유(Cellulose Nanofiber): '셀룰로오스 나노섬유'는 목재 혹은 비목재 '바이오매스(Biomass)'에서부터 점점 작은 크기로 파쇄 해나가며 만드든 섬유이다. '셀룰로오스 나노섬유'를 이용한 복합재료 및 고강도 소재 등이 연구되고 있다.

- 아라미드 나노섬유(Aramid Nanofiber): '아라미드 섬유'를 나노화한 섬유를 말한다. '아라미드 나노섬유'는 '강도', '탄성', '진동 흡수력'이 뛰어나 '타이어', '방탄복', '진동 흡수장치' 등에 많이 쓰이고 있다.

이처럼 다양한 소재를 활용한 나노섬유 제조 및 적용 연구가 진행되고 있지만, 기업 차원에서 본격적인 상용화를 진행하기에는 시간이 다소 걸릴 것으로 생각된다.

3. '나노 섬유'를 제작하기 위해서는 특수한 공정이 요구된다.

섬유는 굵기별로 '일반 섬유(General Fiber)', '극세 섬유(Ultra Fine Fiber)', '초극세 섬유(Super Ultra Fine Fiber)', '나노 섬유(Nano Fiber)' 등으로 구분된다. 극세섬유의 기준은 '1데니어(1denier)' 이하로 정의되는데, 원사 1g으로 9000m의 실을 만들었을 때의 굵기를 말하며, 실제 크기는 약 11μm이다. 극세섬유는 0.1~1데니어로 그 크기는 3.5~10μm로, 거미줄과 유사한 수준이다. 초극세섬유는 0.01~0.1데니어로 1~3.5μm이다. '나노섬유'는 그 이하로 나노미터 수준의 직경을 가지는 섬유를 뜻한다. 마이크로 크기의 화학섬유사는 고분자 물질을 '용융(녹아서 섞이는 일)'한 후, 이를 '노즐(Nozzle)'을 통해 압출하는 '방사(Radiation)' 공정으로 제작한다. 하지만 노즐이 작아질수록 압출에 한계가 있어 나노섬유를 제작하기 위해서는 특수한 공정이 요구된다.

| 굵기별 섬유 | 굵기 | |

| 일반 섬유 | 1데니어 이상 | 10μm 이상 |

| 극세 섬유 | 0.1~1데니어 | 3.5~10μm |

| 초극세 섬유 | 0.01~0.1데니어 | 1~3.5μm |

| 나노 섬유 | 0.01데니어 이하 | 1μm 이하 |

4. '나노섬유' 제조 공정

4-1. 전기방사를 통한 나노섬유 제조 공정

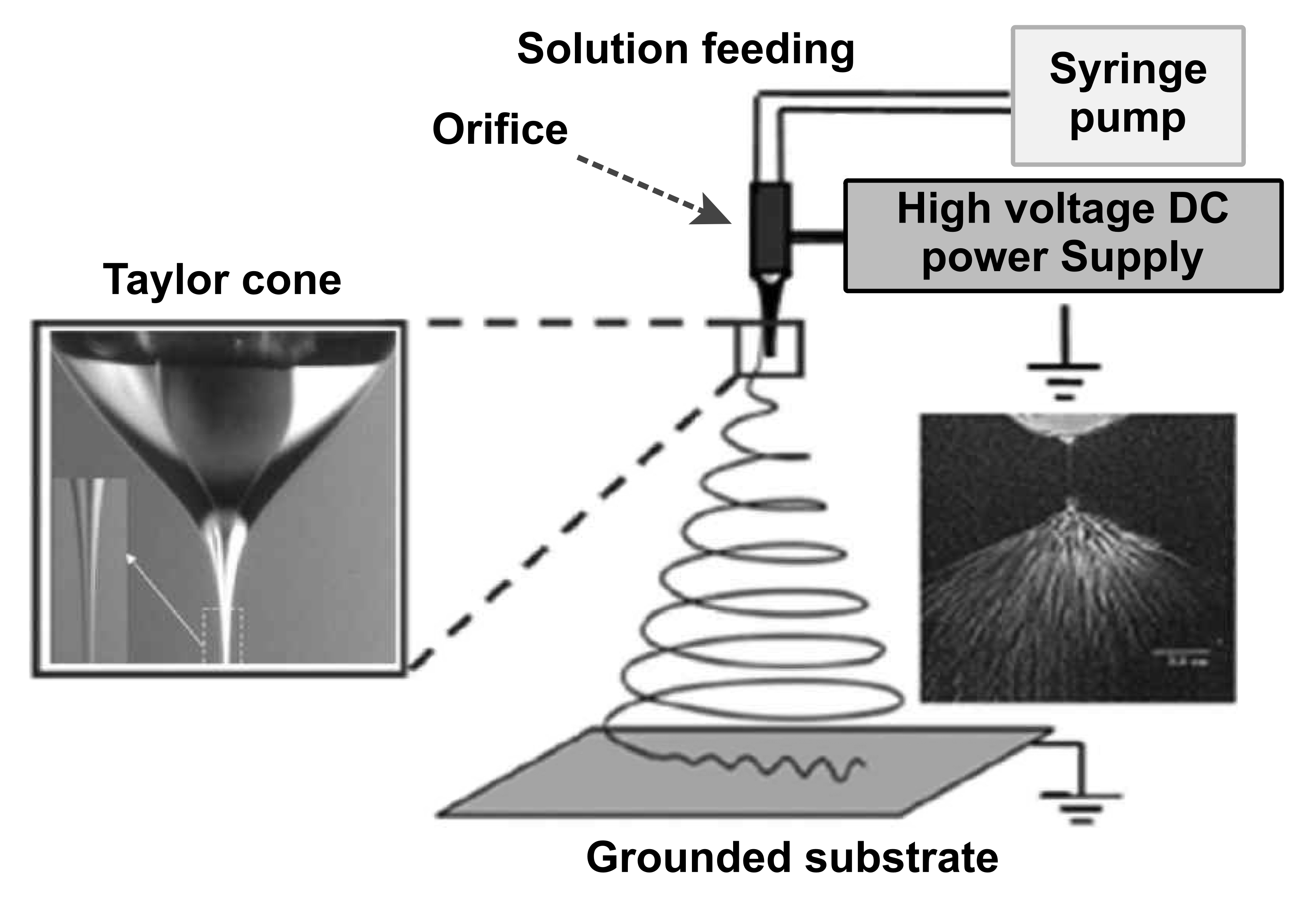

'전기 방사(Electric Radiation)' 공정은 '초미세섬유' 및 '나노섬유' 제작의 핵심 공정 중 하나이다. 이 공정은 이미 1930년 미국에 특허가 출원된 이력이 있으며, 그 이전부터 이론이 수립되어 있었다. 하지만 2000년 이후 나노기술의 확대 및 적용 제품 수요로 인해 본격적으로 상용화되기 시작했다. 전기방사 공법은 용융 및 용해된 액체 상태에서 노즐을 통해 방사되는 부분은 동일하나, 고압의 전기장을 통해 '액적(액체 방울)'을 전하 시키는 부분에서 차이가 있다.

'전기 방사(Electric Radiation)' 공정에서 노즐 끝에 생기는 액적에 최대 30kV의 고전압을 인가하여 전기장을 형성시키면 액적에 전하가 축적된다. 그러면 Taylor Cone이라고 불리는 원뿔 형상으로 변하게 된다. 액적 내에서 어느 정도 전하가 모이면 Taylor Cone의 끝에서 용액이 분사되며, 응고하면서 반대편의 집진판에 모인다. Taylor Cone의 끝에서 분사되는 고분자의 직경은 매우 미세하며, 전압과 분사 속도 조절을 통해 2μm 이하의 직경을 갖는 섬유를 제작할 수 있다. '전기 방사(Electric Radiation)' 공법은 용융이 가능한 다양한 고분자 용액을 재료로 이용할 수 있다. 전압과 용액의 주입 속도 등을 통해 그 두께를 자유자재로 조절할 수 있다. 해당 공정은 최대 9nm 수준의 직경을 가지는 섬유를 제작한 사례도 보고되었으나, 일반적으로 100nm급의 '부직포(Non-Woven Fabric)'형 나노섬유를 얻는 데 효과적이다.

전기방사는 나노 섬유를 만드는 데 가장 일반적인 방법이지만, 단점도 많다. 나노섬유를 상업적으로 활용하기 위해서는 '평균 직경', '기공의 크기', '웹 밀도', '두께 편차' 등을 원하는 수준으로 제어할 수 있어야 한다. 이와 함께 공정의 재현성도 확보해야 한다. 그러나 전기방사 공정은 높은 전압이 필요한데, 전압이 걸린 유전체는 서로 전자기적 영향을 주고받기 때문에, 균일한 물성을 확보하기가 어렵다.

전기방사 공법의 최대 단점은 생산속도 대비 비용이다. 산술적으로 노즐 하나에 시간당 0.1g의 나노섬유 생산이 가능하며, 고압의 전압을 걸어야 하므로 그만큼 비용도 많이 들어 대량생산화에 걸림돌이 된다. 이를 해결하기 위해 최근에는 하나의 전기장에 다양한 노즐을 설치하는 'Multi-Needle 전기방사 공법', 노즐 없이 용액을 액적화 하여 방사하는 'Needless 전기방사 공법', 다수의 나선형 탐침봉을 활용한 'Syringless 전기방사 공법'이 개발되고 있다.

4-2. '탄소 나노섬유' 제조 공정

'탄소 나노섬유(Carbon Nonofiber)'는 '전기 방사(Electric Radiation)' 공정과 '기상 성장(Vapor Growth)' 공정이 개발되어 있으며, '전자 분야'와 '에너지 산업 분야'로 연구가 진전되고 있다. '전기방사(Electric Radiation)' 공정은 전기방사를 통해 고분자 섬유를 제작하여 이를 탄화하는 공정으로, 전기방사를 제외하면 기존 탄소섬유 공정과 동일하게 진행된다. 한편, '기상 성장(Vapor Growth)' 공정은 기체 상태의 탄소 또는 탄소화합물을 '챔버(Chamber)' 내에서 물리적·화학적 반응을 통해 고체 섬유 형상으로 성장시키는 공정이다. 이렇게 제조된 '탄소 나노섬유'는 탄소함량이 100%에 가까우며, '탄소나노튜브(CNT: Carbon Nanotube)'가 길게 연장된 구조와 유사하여 기계적·전기적 성능이 매우 뛰어나다.

'전기 방사' 공정으로 제조된 탄소섬유는 탄소의 비중이 90% 이상으로 전도성이 우수하여 다양한 전자소재로 적용할 수 있다. 주로 '슈퍼 커패시터(Super Capacitor)', '연료전지(Fuel Cell)', 리튬이온전지(Lithium-Ion Battery)'의 전극으로 적용될 수 있으며, '촉매를 지지하는 지지체'와 '가스 흡착재 등으로 적용할 수도 있다.

'기상 성장(Vapor Growth)' 공정에서는 우수한 기계적 성능을 이용하여 '강화 복합재료'와 '리튬이온 전지의 충전제' 등 전기전도성 향상을 위한 소재로 적용될 수 있다. 다만 제조비용이 많이 들고 시간이 오래 걸리기 때문에 상용화가 쉽지 않다. 현재는 이러한 문제를 극복하기 위한 연구개발이 활발히 진행되고 있다.

4-3. '금속 및 금속산화물 나노섬유' 제조 공정

탄소섬유 제조공정과 마찬가지로, 전구체 용액을 활용하여 금속 및 금속산화물 소재의 나노섬유도 제작할 수 있다. 즉, 금속 화합물 용액을 전기방사를 통해 섬유로 제작하고, 열처리를 통해 환원하는 방식으로, '전기 방사' 공정을 더욱 폭넓게 적용할 수 있을 것으로 보인다. 전기방사 이외의 공정으로는, 고체 물질을 기화한 뒤 선형으로 증착 시키는 '화학 기상 증착법(CVD: Chemical Vapor Deposition)', '플라즈마 기상 증착법(PVD: Plasma Vapor Deposition)'이 있다. 이 방법들은 매우 우수한 결정의 소재를 제조할 수 있으나, 제조비용이 비싸고 생산속도가 느려 이를 극복하기 위한 연구를 수행하고 있다.

나노섬유는 기존의 고분자 합성섬유라는 틀에서 벗어나 다양한 소재로 제조할 수 있으며, '전자', '섬유', '바이오', '에너지' 분야 외에도 매우 많은 산업에서 적용 가능성을 보이고 있다. 살펴본 바와 같이, 최근 나노섬유 기술 분야는 전기방사 공정의 대량생산화가 가능해, '필터'와 '기능성 섬유' 분야에서 본격적인 상용화가 이루어지고 있다. 이러한 점을 감안 시, 단기적으로는 '고분자 섬유' 분야에서 '나노섬유'가 차지하는 비중이 커질 것으로 전망된다. 장기적으로는 고분자 외 '탄소 나노섬유', '금속 나노섬유', '세라믹 나노섬유' 등에서도 대량생산화 및 생산 비용 절감이 가능해질 것으로 예상된다. 특히 '전자 분야'와 '에너지 분야' 기술 성장에 크게 기여할 수 있을 것으로 보인다.

4-4. '셀룰로오스 나노섬유' 제조 공정

'셀룰로오스 나노섬유(Cellulose Nanofiber)'는 보통 식경이 5~100nm, 길이가 수십 μm인 섬유로서 주로 기계적 파쇄 처리를 이용하여 제조된다. 보통 목재 혹은 비목재 '바이오매스(Biomass)'에서부터 점점 작은 크기로 파쇄 해나가며 만드는데, 원료가 되는 이물질들에는 '셀룰로오스(Cellulose)' 외에 '헤미셀룰로오스(Hemicellulose)'와 '리그닌(Lignin)' 같은 물질이 상호 결합하여 단단한 구조를 이루고 있다. 때문에 이를 효율적으로 파쇄하기 위한 다양한 방법들이 연구되고 있다.

소규모로 셀룰로오스를 만들 때 가장 많이 사용되는 장비는 '그라인더(Grinder)'이다. 고정되어 있는 '세라믹 디스크(Ceramic Disc)'와 고속으로 회전하는 '세라믹 디스크(Ceramic Disc)' 사이에 '셀룰로오스(Cellulose)'를 넣어, '이심력'에 의해 디스크 안에서 양옆으로 압축됨과 동시에 두 디스크의 양옆에 달려있는 빠르게 회전하는 그라인딩 스톤에 의해, 전단력과 마찰력을 받으면서 나노화가 이루어져 '셀룰로오스 나노섬유(Cellulose Nanofiber)'를 얻을 수 있게 된다.

대규모 상용화 '셀룰로오스 나노 섬유(Cellulose Nanofiber)' 제조에 가장 많이 사용되는 방법은 고압 균질기(High-Pressure homogenizer)'를 사용한 기계적 처리이다. 1~2 wt% 농도의 '셀룰로오스 섬유-증류수 혼합 현탁액'을 '고압 균질기'에 넣어 균질화시킨다. 이때 높은 압력으로 인해, 섬유들이 얇은 슬릿을 고속으로 지나가면서 강한 전단력과 충격력을 받아 나노화되어 '셀룰로오스 나노섬유(Cellulose Nanofiber)'가 생산된다.

다만, 현재 사용되고 있는 '고압 균질기(High-Pressure homogenizer)'를 통한 생산방법은 앞으로 다가올 '나노 셀룰로오스' 시장 성장 속도에 맞게 대량화에 한계가 있다. 그래서 좀 더 빠르고 쉽게 셀룰로오스 나노 섬유를 생산하고자 하는 연구가 활발히 진행되고 있다. '셀룰로오스 나노섬유(Cellulose Nanofiber)'는 높은 종횡비와 높은 강도로 주목을 받아 바이오 복합재 분야에서 강도 향상을 위한 충전제로서 활용하기 위한 연구가 활발히 진행되고 있다. 또한 셀룰로오스 자체가 열적으로 매우 안정적이고 밀도가 금속이나 유리 등에 비해 상대적으로 낮기 때문에 '경량 복합재'를 제조하는데 활용될 수 있다.

'셀룰로오스 나노섬유(Cellulose Nanofiber)'를 현탁액 상태에서 사용할 경우, 현탁액 내의 '나노섬유(nanofiber)' 간의 강한 물리적 얽힘과 높은 비표면적으로 인해 높은 점도를 갖는다. 때문에 '식품', '포장재' 등의 분야에서 '중점제(제품에 점성을 부여하는 물질)'로 활용이 가능하다. 사용 목적에 적절한 다양한 건조 방법을 선정함으로써, '다공성의 셀룰로오스 나노섬유 소재'를 제조할 수 있다. '폼 형태의 다공성 소재'는 '가스', '액상의 흡착제', '단열 및 방음재', '충격 흡수재' 등으로 활용될 수 있다. '시트 형태의 다공성 소재'는 '공기 필터(Air Filter)', '정수 필터(Water Filter)', '이차전지의 분리막' 등으로 활용할 수 있다.

4-5. '아라미드 나노섬유' 제조 공정

'아라미드 나노섬유(Aramid Nanofiber)'는 '아라미드 섬유(Aramid Fiber)'를 나노화한 섬유를 말한다. '아라미드 나노섬유'는 '강도', '탄성', '진동 흡수력'이 뛰어나 '타이어', '방탄복', '진동 흡수장치' 등에 많이 쓰이고 있다. 기존에 아라미드 나노섬유를 만들기 위해서는 아라미드 구조를 가진 합성한 후 황산에 녹이고, 이를 다시 노즐에 통과시켜 물에 또 침전시킨 후, 섬유를 뽑아내는 과정을 거쳐 '아라미드 방탄 섬유'를 만든 후, 이것을 나노화하는 매우 복잡한 단계를 거쳤다. 하지만 이러한 공정은 매우 복잡할뿐더러 제조 시간이 180시간에 달하는 등 매우 오랜 시간이 걸리는 단점이 있다. 이에 '한국화학연구원'에서는 보조 용매를 도입하는 방법으로 제조 공정 시간을 기존 대비 12배나 단축하는 신기술을 개발하였다. 이 기술로 인해 '대량 생산' 및 '상업화'의 교두보를 마련하였다.

5. '나노섬유' 대량생산화

나노섬유는 기존에 개발되었던 '전기방사(Electric Radiation)' 공정의 대량생산화 개발을 바탕으로, 고분자 분야에서 양산화가 앞당겨지고 있으며 많은 기업이 상용화에 참여하고 있다. 그러나 고분자 이외의 나노섬유 소재의 영역에서는 상용화 사례가 적으며, 연구기관 및 대기업 차원에서 지속적으로 연구를 수행하고 있다.

나노섬유의 기능성에 대해서는 상당 부분 개발이 완료되어 있다. 향후에는 각 분야별 특성에 맞는 나노섬유의 대량생산 기술의 확보 여부에 따라 나노섬유 시장에서 주도권을 가질 수 있을지 판가름될 것으로 생각된다. 최근 나노섬유 분야에서 이슈가 되고 있는 '셀룰로오스 나노섬유', '아라미드 나노섬유' 등에서도 마찬가지라고 할 수 있다. 개발 초기에는 대량생산 기술에만 집중하였으나, 일정 수준에 도달한 이후로는 기존에 요구되던 물성을 만족하면서 기능상 차별하된 물성을 구현할 수 있도록 보다 정교한 생산기술 개발에 초점이 맞춰지고 있다.

나노섬유의 사용화는 나노 크기의 특성으로 인해, 기존 응용분야에서 기존 성능을 뛰어넘는 용도의 소재나 새로운 응용분야의 소재로 접근이 이루어진다. 나노섬유 소재의 양산에 어려움에 많은 만큼 국내 업체들이 양산화 기술에 주로 매달렸고, 이제는 양산화 부분에서는 세계적인 수준에 이르렀다. 하지만 응용제품에 대한 기술 축적은 아직 미흡하고 시장 형성에도 어려움을 겪고 있다. 나노소재의 제조공정은 기존과는 다른 설비가 필요하다. 따라서 신생기업이 기술을 갖고 출범하거나, 기존 응용분야에서 입지를 갖춘 기업이 신사업으로 나노섬유 분야에 투자하여 추진하고 있다.

5-1. 탄소 나노섬유 대량생산화 기대

'탄소 나노섬유(Carbon Nonofiber)'는 기존 전기방사 공정을 이용하여 제조할 수 있다. 이를 적용한 관련 특허들도 다수 출원되어 있어서, 대량생산화 가능성이 커지고 있다. '탄소섬유(Carbon Fiber)'는 탄소가 92% 이상 함유된 섬유로, 용융온도가 약 3000도이기 때문에 그 자체로 용융 방사가 어렵다. 그러나 '아크릴(Acrylic)' 등 기존 고분자 섬유를 섬유로 방사하여 열처리한 후, 불활성 가스 분위기에서 산소·수소·질소 등의 분자를 제거하는 탄화 공정을 통해 제조할 수 있다. 탄소 나노섬유 전기방사 공정을 통해 고분자 나노섬유를 추출한 후 안정화 및 탄화 공정을 통해 탄소 이외의 분자를 제거하여 얻을 수 있다. 즉, 기존 탄소섬유 제조공정에 전기방사 공정만 변형하면 된다. 이렇게 제작된 나노섬유는 흑연 구조로 이루어져 있어 전기전도도 및 열전도도가 우수하며, 강도가 높은 장점이 있어 전자 소재 및 에너지 소재로의 적용에 관한 연구가 진행되고 있다.

이처럼 전기방사를 활용한 나노섬유 제조 기술은 '간단한 원리', '간단한 설비 구조', '우수한 제품 생산' 등 많은 장점이 있으나, 대량생산화에 따른 기술적 진입장벽이 존재해 왔다. 최근 전기방사 대량생산화 기술의 진보로 인해, 나노섬유를 적용한 '부직포(Non-Woven Fabric)' 제품이 증가하고 있다. 이러한 부직포 제품은 마스크 이외에도 '공기청정기 필터', '에어컨 필터' 등 공기 정화 부분에도 적용할 수 있다. 뿐만 아니라 '오일 필터', '수처리 필터' 등의 분야에도 적용 가능성을 보여 자동차, 가전, 환경 분야에 널리 적용될 것으로 보인다.

6. '나노 섬유' 기술 발전 방향

6-1. 유무기 하이브리드 나노소재 기술

'유무기 하이브리드 나노소재'는 유기 고분자에 무기물질을 혼합함으로써, 단일 재료에서는 볼 수 없는 시너지 효과를 낼 수 있도록 여러 가지 방법으로 만든 '복합재료(Composite Materials)'를 의미한다. 이를 이용하면 '자동차', '선박', '항공기' 등 수송기기의 연비 향상을 위한 경량화 소재가 가능하다. 또 풍력발전 등에 쓰이는 강도는 높으면서 무게는 가벼운 금속 등을 대체할 수 있다. 세계적인 에너지 저감 정책에 따라 자동차, 철도, 항공 산업에서 '경량 고강도', '고강성 구조' 신소재 개발 요구가 증대되고 있다.

'하이브리드 나노소재'는 구성하는 요소의 크기가 100nm 이내인 소재를 제조하는 기술과, 이러한 구조를 갖는 소재가 나타내는 특이한 물성을 이해하고 화룡하는 기술을 의미한다. 동일한 성분을 가진 소재의 결정 혹은 입자가 100nm 이하 수준으로 작아지면 물질의 표면에 존재하는 원자나 이온의 비율 증가에 따라 '표면 에너지(Surface Energy)'가 증대된다.

하이브리드 나노소재는 제작방법에 따라 Top-down 방식과 Bottom-up 방식으로 분류된다. 대량 생산이 가능한 Top-down 방식은 간단히 제작할 수 있는 장점이 있으나, 균일한 나노 입자를 얻기 어려운 단점을 보유하고 있고 Bottom-up 방식은 분자나 원자를 나노 구조물로 조립하는 방식으로서, 제작방법이 복잡하나 양질의 나노 입자를 얻을 수 있는 장점을 갖고 있다.

'유무기 하이브리드 나노소재'는 다양한 성분계 및 형태를 포함하고 있으므로, 이들이 나타내는 여러 특성의 소재와 이들 특성을 포함한다. '기능성 나노소재'의 많은 응용 분야 가운데 발전 속도가 빠른 분야는 '전자재료 분야', '자동차의 고강도 소재 분야', '친환경 소재 분야' 등이 있다.

6-2. 방향성을 가지는 나노섬유

최근까지 상용화되고 있는 나노섬유는 섬유의 형성이 불규칙하기 때문에, '부직포(Non-Woven Fabric)'의 용도로만 이용됐다. 하지만 최근에는 '집진판(Collector)'의 형식을 다변화하여 방향성을 가지는 섬유 제조 기술이 활발히 진행되고 있다. 이를 통해 정렬된 형태의 나노섬유 제조가 가능해졌으며, 직교 형태로 제작하여 더욱 향상된 필터 성능과 의류용 기능성 섬유 제작도 가능해졌다. 기존 방향성이 없는 부직표 형태의 섬유는 세탁 시 구조가 손쉽게 변형되어 재사용이 어려운 문제가 있다. 하지만 방향성을 갖는 나노섬유는 직교 형태로 제작할 시 구조가 견고하여 세탁 가능한 장점이 있다. 이를 통해 알코올로 세탁이 가능한 나노섬유 마스크를 개발하였다.

이처럼 최근 전기방사 공정의 개선을 통해 나노섬유 제조 영역은 '의복'과 '의료용 섬유' 등으로 다변화될 것으로 보인다. 나노섬유를 이용한 옷감은 우수한 통기성을 가질 뿐 아니라, 방수 기능이 뛰어나 옷감 내부로 오염물질이 잘 스며들지 않으면서도 수분 배출 능력은 우수하다. 현재는 '스포츠용 의복'과 '방호복' 등에 적용되고 있으며, 향후 '일반 의류'나 '운동화' 등 대량생산화에 따라 적용 범위가 확대될 것으로 보인다. 향후 나노섬유의 '흡착 특성'과 '세포 생체 재료 인식 특성'을 활용하여 자동으로 디자인이 바뀌고 생체정보를 인식하고 나타낼 수 있는 등 'BT(Bio Technology)', 'IT(Information Technology)' 융합 기술로의 발전도 기대된다.

7. '나노섬유' 응용분야

섬유 분야에서는 기술혁신과 함께 'IT(Information Technology)', 'NT(Nano Technology)', 'BT(Bio Technology)' 기술과 융합하면서 고감성·고기능·고성능의 나노섬유와 같은 첨단 섬유 소재의 활용 분야는 점차 확대되고 있다. 대표적인 나노섬유의 응용분야로는 '필터(Filter)', '텍스타일(Textile)', '의료(Medicine)', '발수가공·촉매', '나노복합소재' 등으로 다양하며 새로운 응용 개척 분야가 계속 발굴되고 있다.

'초미세 전기방사 나노섬유 제조 기술'은 2000년 이전에도 기술이 확립되어 있었다. 하지만 생산성 문제로 본격적인 상용화 개발은 2000년대 초부터 시작되었으며, 2010년대부터 '필터(Filter)' 제품을 중심으로 본격적으로 상용화되기 시작되었다. 그 외에도 '수처리 필터', '기능성 섬유', '의료용 섬유', '방충망', '2차 전지 분리막' 등에서도 적용이 확대되고 있다.

- 고성능 필터 분야: 나노섬유는 첫째, '초기 표면적 효과에 의해 큰 표면적'을 가지며, 둘째, 나노 사이즈 효과에 의해 압력손실이 감소하고, 셋째, '초분자 배향 효과'에 의해 '배향도'와 '결정화도'가 증가한다. 이 3대 효과에서 기대되는 성능은 고도의 분리 기능이다. 필터 소재는 부직포의 가장 중요한 용도 중의 하나이다. 세계적으로 부직포 산업은 생산기술·첨단소재 개발, 새로운 유망 용도를 창출하면서, 관련 산업 수요의 촉진 등으로 섬유산업을 선도하는 방향으로 발전하고 있다. 선진 경의 경우에는 첨단화 연구를 통한 장치산업으로 발전하였다. '필터용 나노섬유'는 친환경 기술에 주로 적용되어 '친환경 나노섬유'로 인식되고 있다. 적용분야는 크게 '공기필터', '정수필터', '연료필터' 및 '필터용 항균성 나노섬유'로 그 용도를 구분할 수 있다.

- 텍스타일 분야: 나노섬유는 기공의 크기가 작아서 물을 막고 공기는 통과시키는 특성을 구현할 수 있다. 또한 나노섬유는 다공성 구조로 되어 있어서 몸과 옷 사이에서 체온을 유지시켜 주는 단열재 역할을 한다. 이를 옷감에 적용하면 '방수성', '통기성', '보온성'을 동시에 갖춘 고기능성 텍스타일을 만들 수 있다. 현재 텍스타일 부문에는 통기성과 흡수성을 강화한 '고어텍스(Gore-tex)'가 보급되어 있지만, 3시간 이상 내리는 비에 노출되거나 세탁을 자주 하면 방수 기능이 한계에 이르는 문제점이 있다. 이에 나노섬유 기반 텍스타일은 '방수성', '통기성', '투습성'을 모두 확보하고 있으면서도 소재 자체가 소프트하고 가볍다. 4방향으로 늘어나기 때문에 착용감도 우수하다는 장점이 있다.

- 의료용 분야: 의료용 나노섬유는 위생·의료 용도로 허용되는 산업용 산업용 섬유를 가리킨다. 의료용 산업용 나노섬유로는 '인공근육용 섬유', '인공 신장용 섬유', '신경 전달용 섬유' 등이 있고, 제품의 부가가치에 있어 최상위 수준에 속한다. 한편, '전기방사(Electric Radiation)'에 의한 나노섬유는 비표면적이 크고 증식성 등이 우수하나, 공경이 매우 작아 세포가 지지체 내에 침윤할 수 없어 입체적인 생육이 곤란하다. 따라서 세포가 침윤, 생육할 수 있는 높은 공극률의 전기방사 나노섬유 지지체가 필요하다.

- 발수가공·촉매 분야: 항균 기능성과 더불어 의류의 '발수', '발유', '방오' 기능 등이 부각되고 있다. '방오', '발수', '발유', '자외선 차단', '주름방지' 등의 기능을 가지는 나노물질이나 나노 가공제를 처리하는 기술로 개발된 제품이 출시되고 있다. 또한 '친수성', '오염 방지', '대기정화 능력이 뛰어난 광촉매나 후가공제'에도 적용되고 있다. 새집증후군을 방지하는 '광촉매 시공'이 일반화된 건축분야에 이어, 섬유업계에도 빛과 반응해 다른 유기물의 화학반응을 촉진함으로써 다양한 복합기능을 발휘할 수 있는 광촉매를 주목하고 있다.

- 나노복합소재 분야: '나노복합소재(Nanocomposite)'란 100nm 이하의 크기를 갖는 첨가제가 혼합된 고분자 복합재이다. 현재 사용되고 있는 보강제 등 첨가제들의 크기는 대부분 '마이크로미터(μm)' 정도로서 과량 혼합 시 고분자 소재의 '가공성', '무게', '외관', '투명도' 등에 나쁜 영향을 미치는 경향이 있다. 그래서 이를 해결할 수 있는 새로운 방법으로 '나노복합소재'가 관심의 대상이 되고 있다. 이를 좀 더 체계적으로 살펴보면 '고분자 나노복합소재(Polymer Nanocomposite)'는 고분자 수지에 1~100nm 크기의 '고분자', '무기물', '금속입자'가 분산되어 있는 복합소재를 말한다. '고분자 나노 복합소재'에서는 현재 널리 쓰이고 있는 0.1~100μm 크기의 분산 입자를 포함하고 있는 '고분자 복합소재(Polymer Compound)'에 비해 동일 함량에서 입자의 표면적, 즉 계면 면적이 커진다. 이에 따라 분산상끼리의 거리도 크게 감소하고, 이에 따라 특성들이 크게 변하거나 새로운 기능들이 나타나게 된다.

7-1. 고성능 필터 분야

'합성수지제(합성수지로 만든 고분자 물질)'의 나노섬유는 미세한 직경으로 인한 차단 효과와, 섬유 내부의 미세기공으로 인해 '초미세먼지', '황사', '바이러스' 차단용 필터로 제작되고 있다. '차량용 공기 필터'와 '공기청정기의 공기필터'는 이미 일부 상용화되어 있으며, 그 범위가 확대되고 있다.

나노섬유의 낮은 생산 효율에도 불구하고 매우 우수한 성능을 가지는 부직포 제조가 가능하다는 장점 때문에, 최근 연구소뿐 아니라 기업 중심으로 대량생산화에 관한 연구가 진행되고 있다. 2019년부터 코로나19 바이러스 확산으로 인해, 바이러스 제거를 위한 '필터용 나노섬유 기술'이 이슈가 된 적이 있다. 코로나 19 바이러스 확산과 함께 전기방사를 활용한 나노섬유 제조공정과 나노필터에 대한 특허가 증가했으며, '나노섬유 필터'를 활용한 마스크가 잇따라 출시되었다. 예를 들어 '레몬'사의 전기방사 나노필터는 약 100~200nm 수준으로 1μm 이하의 미세먼지도 효과적으로 차단할 수 있는 기능을 제공하고 있다.

기존 '멜트블로운(MB: Meltblown)' 필터 마스크는 용융 및 방사 후 정전기를 부여하여 초미세먼지를 방법으로 제조된다. 용융방사 공정이기 때문에 나노필터에 비해 직경이 크고 정전기를 잃으면 미세먼지 및 바이러스 통과가 쉽고 숨쉬기가 쉽지 않다는 단점이 있다. 그러나 나노필터의 경우 섬유 내 다수의 Hole이 형성되어 있고, 통기성이 높아 숨쉬기가 편한 장점이 있다.

면 마스크 등 직물제 마스크의 경우, 직물 사이의 공간으로 인해 차단 성능이 낮아 바이러스나 비말 등이 투과될 확률이 매우 높다. 하지만 KF80이나 KF94 마스크 등 식약처에서 인증받은 마스크는 대부분 '멜트블로운(Melt Blown)' 공정을 통해 제조된 마스크로, 섬유 부직포에 정전기를 부여한 MB 필터를 마스크 내부에 적용하는 방식이다. 미세먼지나 황사에 대한 차단 성능은 우수하지만, 물리적으로 10~200nm 정도 되는 공기 중의 바이러스가 투과할 수 있는 공간이 존재하며, 높은 습도나 비 등으로 인해 정전기가 사라지면 차단 성능은 크게 감소한다. 최근 판매되고 있는 나노필터 섬유 마스크는 물리적으로 미세물질이 통과할 공간이 작아 비말이나 공기 중 바이러스 차단 효과가 높다.

7-2. 에너지 분야

- 슈퍼 커패시터(Super Capacitor): '탄소 나노섬유(Carbon Nanofiber)' 적용에 있어 가장 연구가 활발한 분야는 '슈퍼 커패시터(Super Capacitor)' 등 전극 재료 분야이다. '커패시터(Capacitor)'는 2개의 도체판 사이에 전기가 흐르지 않은 절연체로 구성되어 있으며, 두 도체판에 서로 다른 전하를 유도해 인력에 의해 두 전하를 고정하는 장치이다. 커패시터의 용량을 크게 증가시키면 '에너지 저장 장치(ESS)'로 활용할 수 있다. 이러한 커패시터의 전극에는 주로 탄소가 이용되며, 이를 '탄소 나노섬유(Carbon Nanofiber)'로 적용할 경우, 비표면적이 극대화되어 전기전도도가 향상되고, 축전량이 증가하며, 전극 내 저항이 감소하는 것으로 나타났다.

- 연료전지(Fuel Cell): 또한 '탄소 나노섬유(Carbon Nanofiber)'는 백금촉매 담지체로 '연료전지(Fuel Cell)' 분야에도 적용할 수 있다. '연료전지'는 산소와 수소의 결합을 통해 에너지를 발생하고 친환경 에너지 발생 장치이다. 현재 수소차, 연료전지발전 등에 상용화되어 있다. '백금(Pt)'은 전극 내에서 산소와 수소의 결합에 대한 촉매로 작용하고 있으며, 탄소섬유 전극에 나노 분말로 부착되어 있다. 만약 전극의 탄소섬유를 미세한 크기로 제작하게 되면, 비표면적이 증가하여 매우 많은 양의 백금 입자 부착이 가능하다. 또한 탄소 나노섬유의 소수성과 높은 '전기전도도(Conductivity)'로 전극 내부에 물이 넘치는 현상을 방지할 수 있는 기능이 발견되었다.

8. '나노섬유' 관련 기업

나노섬유는 세계 최고 수준의 소재 경쟁력을 갖춘 일본을 중심으로 상용화가 진행되고 있다. 일본 기업들이 차세대 먹거리고 생각하는 대표적 신소재사업으로는 '셀룰로오스 나노섬유(CNF: Cellulose Nano Fiber)', '탄소나노튜브(CNT: Carbon Nano Tube)', '탄소섬유 강화수지(CFRP: Carbon Fiber Reinforced Plastic)', '탄화규소 섬유(SiC Fiber: Silicon Carbide Fiber)' 등이 대표적으로 꼽히고 있다.

그중에서도 '나노섬유(Nano Fiber)' 분야인 '셀룰로오스 나노섬유(CNF)'는 석유에서 추출하던 '탄소섬유(Carbon Fiber)'와는 다르게 목재·잡초 등 식물에서 얻은 섬유를 나노 단위로 가늘게 만든 극세사 섬유로, 친환경적이고 재생 가능한 자원이다. 강철보다 가볍지만 강도가 5배 이상으로, '탄소섬유(Carbon Fiber)'를 이을 차세대 신소재이다. '화장품', '기저귀', '식품', '잉크', '자동차 부품', '탈취제', '디스플레이 소재', '필터' 등 다양한 분야에 상용될 전망이다.

8-1. 일본제지

- 국적: 일본

'일본제지(Nippon Paper Industries Co.)'는 연간 500톤 규모의 '셀룰로오스 나노섬유(CNF: Cellulose Nano Fiber)' 양산설비 건설을 완료하고 가동을 시작했다. '이시노마키 공장'에서는 기존 인쇄·정보 용지의 생산을 담당했지만, 2018년에 재활용 사업을 시작으로 CNF 생산도 진행한다. '셀룰로오스 나노섬유(CNF)' 양산설비는 'TEMPO 촉매 산화법'에 의해 화학 처리한 목재 '펄프(Pulp: 종이 등을 만들기 위해 나무 등의 섬유 식물에서 뽑아낸 재료)'에서 섬유 폭이 3~4nm와 균일하게 완전 나노 분산된 CNF를 생산할 수 있는 시설이다. 'TEMPO 산화 CNF'는 투명하고 다양한 기능 부여가 가능하다는 특징을 가지고 있다. 2015년에는 세계 최초로 'TEMPO 산화 CNF'에 항균 탈취 기능을 부여해 시트화하고, 성인용 기저귀에 실용화했다.

8-2. 오지 HD

- 국적: 일본

'오지 HD'의 '셀룰로오스 나노섬유(CNF)'는 건축 용도로 활용될 예정이다. 콘크리트를 부드럽게 흘려보내기 위한 윤활제에 섞음으로서 파이프 안에 잔류물 부착을 막을 수 있다. 이를 통해 잔류물 제거 시간을 80% 가량 단축하고 처리 비용을 약 90% 줄일 수 있는 것으로 전해진다. '오지 HD'의 CNF는 높은 투명성을 강점으로 한다. '폴리카보네이트 수지(Polycarbonate Resin)'와 조합해

8-3. 아사히카세이(Asahi Kasei)

- 국적: 일본

'아사히카세이(Asahi Kasei)'은 일본의 지주사로 '화학', '섬유', '주택', '건축재', '전자', '의약품', '의료' 등 다양한 사업을 영위하고 있다. 특히 섬유 사업군에서는 마스크팩 시트 등 '화장품용 섬유', '의료용 섬유', '식품용 섬유(티백 등)' 등을 제조하고 있으며, 해당 사업군에서 '나노섬유'를 개발·생산하고 있다.

8-4. 도레이(Toray)

- 국적: 일본

'도레이(Toray)'는 일본의 화학회사로 '합성섬유(Synthetic Fiber)', '플라스틱(Plastic)' 소재를 제조하고 있다. 다양한 합성섬유 외에도 '기능성 섬유', '타이어 코드(Tire Cord, 타이어의 형태를 잡아주고 내구성을 보강하기 위한 일종의 보강 소재)', '정보 보안 소재', '탄소섬유(Carbon Fiber)', '나노섬유(Nano Fiber)' 등의 제품을 제조하고 있다. 2000년대부터는 나노섬유를 개발하여, 2006년부터는 나일론 기반의 나노섬유를 생산하였다. '도레이(Toray)'는 20~700nm급의 다양한 크기와 원형·육각·삼각형의 다양한 단면 형상의 나노섬유를 생산할 수 있는 기술력을 보유하고 있다.

8-5. 알스트롬-뭉쇼(Ahlstrome-Munksjo)

- 국적: 핀란드

'알스트롬 뭉쇼(Ahlstrome-Munksjo)'는 핀란드에 본사를 둔 섬유 기반 제품을 제조하는 글로벌 기업이다. '데코페이퍼(Deco Paper)', '필터(Filter)', '이형 라이너(Release Liner)', '연마제(Abrasives)', '부직포(Non-Woven Fabric)', '전기 용지', '유리섬유', '라벨링', '테이프', '의료용 섬유 재료' 등의 제품을 제조하고 있다. 한구에서는 '한국 알스트로뭉쇼' 법인을 운영하고 있으며 '크린앤사이언스'와 함께 '국내 자동차용 필터', '공기청정기 필터' 시장을 양분하고 있다. 2000년대부터 전기방사 나노섬유 제조 라인을 자체적으로 설비를 구축하여 필터를 제작하고 있다.

8-6. 에스핀 테크놀로지스(Espin Technologies)

- 국적: 미국

'에스핀 테크놀로지스(Espin Technologies)'는 미국 테네시 주에 본사를 두고 있는 나노섬유 전문 제조업체로 '공기필터(Air Filter)', '탄소 나노필터(Carbon Nano Filter)', '와이퍼(Wiper)', '마스크(Mask)', '나노섬유의류', '의료섬유(창상치료제, 약물 전달 치료)' 등을 나노섬유로 제작하여 판매 중이다.

8-7. 아모그린텍

- 국적: 한국

'아모그린텍(Amogreentech)'은 '아모 그룹'의 관계사로 소재 사업을 주력으로 담당하고 있다. 2019년 기술 특례 제도를 활용하여 코스닥에 상장하였다. 전기자동차 고효율 자성 부품인 '인덕터 코어(Inductor Core)'를 제조하여 '테슬라(Tesla)'에 납품하고 있으며, 방열 및 나노 멤브레인 소재 등 첨단소재 사업부와 FPCB 및 플렉시블 배터리 등 기능성 소재 사업부, ESS 등 환경에너지 사업부를 영위하고 있다.

'전기방사(Electric Radiation)'를 이용한 '나노섬유 필터(Nano Fiber Filter)'를 개발하여 '아웃도어용 기능성 섬유', '2차 전지 분리막', '고기능성 필터' 등에 적용한 사례가 있으며, 독자적인 '나노섬유 전기방사 생산 시스템'을 구축하고 있다. 이외에도 '탄소나노튜브(CNT: Carbon Nanotube)' 관련 연구를 수행하여 특허를 등록하는 등 다양한 소재 차원의 나노섬유 연구개발이 이루어지고 있다.

8-8. 웰크론

- 국적: 한국

'웰크론(Welcron)'은 섬유제품 제조업체로, 극세사로 제조된 침구 및 청소용품 등 고기능성 생활용품류의 제조·판매를 영위하고 있다. 위생용품 등 제조 비중이 높은 업체로 '웰클론 헬스케어', 플랜트 설비 제조업체인 '웰크론 한텍', 건축서비스 '동원 건축소 사무소' 등을 종속회사로 보유되고 있다. 주력 품목인 고기능성 청소용품은 내수보다는 수출 위주로 영업활동을 전개하고 있으며, 극세사 클리너는 세계적으로 경쟁력이 뛰어난 제품으로 인정받고 있다.

나노섬유의 주요 제조공정인 전기방사 공정이 아닌 기존 '멜트블로운(MB: Meltblown)' 공정을 이용하여 800nm급의 나노섬유를 제작할 수 있는 기술을 보유하고 있다. 2018년에 나노섬유 필터 부직포 설비를 증설하여, 최대 300nm급의 미세먼지 입자를 99.7% 여과하는 성능의 제품을 제조하고 있다.

8-9. 톱텍(Toptec)

- 국적: 한국

'톱텍(Toptec)'은 '공장자동화(FA: Factory Automation)' 설비 제조업과 '태양광 모듈(Solar Module)' 제조업을 영위하고 있다. 경북 구미시에 본사 및 공장을, 충남 아산시에 공장을 두고 있다. '디스플레이', '자동차', '반도체' 등의 '공장자동화(FA)' 설비를 생산하여 '삼성디스플레이', '삼성전자', 'BOE(BOE Technology Group)' 등에 납품하고 있다. 주요 사업은 'FA 사업, '나노 사업', '태양광 산업'으로 구분되며, '물류 시스템', '장비 시스템'의 FA 사업 부문을 통해 대부분의 매출이 발생하고 있다.

자회사로 나노소재 및 섬유 제조업체인 '레몬'을 보유하고 있다. 2017년 레몬의 경쟁사인 나소 섬유 제조업체 '에프티이앤이'를 2019년에 160억 원에 인수하여 사명을 '라임'으로 변경하였다. 두 자회사는 전기방사 공정을 적용한 나노섬유를 제작하고 있으며, 2020년 코로나19 바이러스의 확산 이후 나노필터 마스크 설비를 증설하여 제품을 출시·판매하고 있다.

8-10. 레몬

- 국적: 한국

'톱텍(Toptec)'의 자회사 '레몬'은 2012년 10월 '전자파 차폐 소재' 생산·판매 등을 목적으로 '톱텍에이치앤에스'로 설립되었으며, 2017년 레몬으로 사명 전환 뒤, 2020년 2월 기술 특례 제도를 활용하여 상장하였다. 현재 주력 제품은 '나노 PET 섬유를 적용한 부직포 제품'이며, 이외에도 '박막 PET을 이용한 전자파 차폐 필름', '아크릴·실리콘 등 점착 소재', 'EMI차폐/방열부품' 제조사업을 영위하고 있다.

2013년부터 전기방사 자동생산설비를 도입하여 대량생산체계를 구축하였다. 또한 독자적인 설비로 100nm급의 나노섬유를 개발, 마스크 및 위생용품, 아웃도어 의류 등 다양한 섬유 분야에 적용하여 판매하고 있다. 레몬은 '나노 멤브레인(Nano Membrane)'을 활용해 숨 쉬는 생리데 '에어퀸'을 출시했다. 이 제품은 PE 필름을 적용하는 일반 생리대와 달리 '나노 멤브레인(Nano Membrane)'을 적용해 20000배 이상의 통기성과 6배 이상의 투습도를 제공하는 것으로 알려졌다.

8-11. 나노캠텍(Nano Chem Tech)

- 국적: 한국

- 설립: 1999년

'나노캠텍(Nano Chem Tech)'은 정밀화학 관련 나노 신소재 제조업체로, 나노 신소재를 이용한 'LCD 셀 그라스 보호막' 제조업을 주력 사업으로 영위하고 있다. 주요 취급 제품은 '도전성 플라스틱 시트(Nanos)', '기능성 필름(Nanof)', '진공성형 츄레이(NanoPak)' 등이며, 주요 고객사는 '삼성전자', '삼성디스플레이' 등이다. 2018년 상반기 중 '제천국제여행사' 및 '세대국제여행사' 지분을 인수하여 여행업을 공동으로 영위하는 등 신산업 진출을 모색하고 있다.

주력사업이었던 도전성 소재 사업은 나노섬유와의 관련이 적다. 하지만 2019년부터 나노섬유제품 제조업체인 '엔투셀'과 공동으로 나노섬유 필터 마스크 사업에 진출하였으며, '브레스 실버(BREATH SILVER)' 브랜드 제품을 생산하고 있다.

8-12. 씨엔엔티(CNNT)

- 국적: 한국

'씨엔엔티(CNNT)'는 2014년 말 실험실에서 '셀룰로오스 나노섬유(CNF: Cellulose Nano Fiber)' 추출장비 개발에 성공한데 이어 3녀여 만에 양산 제조기술을 확보했다. 실험실에서 만들어진 소재는 연구기관에서 소재 특성 연구에 주로 쓰이는 반면, 양산설비에서 제조된 소재는 상용화가 가능하다는 점에서 업계의 이목이 집중되었다.

'씨엔엔티(CNNT)'는 화학적 처리를 하지 않고, '유체 충돌방식'에 의한 순수 기계적 처리로 친환경 CNF를 선보였다. 기존 화학적 처리에 비해 강도가 월등히 우수해, 화장품 산업에서 '케미컬프리(Chemical Free)' 천연 소재로 호평받고 있다. 또 파우더 제품도 개발에 성공해, 복합소재 개발 시 장애 요소였던 CNF 수분 함유 문제를 해결하였다.

8-13. 파이브레인

- 국적: 한국

'파이브레인'은 '한국섬유소재연구원(KOTERI)'과 고효율 전기방사를 이용한 나노섬유 개발과 사용화를 위한 개발·마케팅에 대한 '업무협약(MOU)'을 체결하였다. '파이브레인'은 과거 '듀폰(Dupont)'과의 기술이전을 성공시킨 국내 나노섬유 방사 분야 연구진들에 의해 설립된 기업이다.

8-14. 에프티이엔이

- 국적: 한국

'에프티이엔티'는 전기방사 기술을 활용해 세계 최초로 '나노 멤브레인(Nano Membrane)'을 대량생산하고 있는 회사이다. '에프티이엔이'의 경우 폭 2m 이상의 멤브레인 상태로 대량생산할 수 있는 기술을 확보하고 있다. '나노 멤브레인 섬유(Nano Membrane Fiber)'는 기존 아웃도어용 소재의 대명사로 불리는 '고어텍스'보다 통기성이 뛰어나다. 따라서 사람의 몸이나 발에서 나오는 수증기가 신발과 의류 밖으로 잘 배출에 더 쾌적한 상태로 운동을 즐길 수 있도록 돕는다. 2008년에는 세계적인 원단회사인 '폴라텍'에 납품하였고, 이어 '노스페이스', '블랙야크' 등 유명 아웃도어 제품에 '나노 멤브레인 섬유(Nano Membrane Fiber)'를 납품하였다.

이 회사의 B2C 사업 선두에는 '나노 섬유' 기술을 활용한 황사·방역 마스크 사업이 있다. 에프티이엔이'는 2018년과 2019년에 식품의약품안전처로부터 황사 마스크와 방역 마스크 판매허가를 받았다.

8-15. 어플라이드카본나노

- 국적: 한국

'어플라이드카본나노(ACN: Applied Carbon Nano Technology)'는 '탄소 나노 소재'와 '탄소 나노 복합재' 전문제조기업으로, 실용화 전문 연구기관인 '포항산업과학 연구원'의 연구원 출신 박사들이 창업했다. '어플라이드카본나노(Applied Carbon Nano Technology)'는 자체 개발한 '탄소나노 소재 분산 기술'을 기반으로 한 '금속 탄소 나노 복합재', '세라믹계 탄소 나노 복합재', '액상 탄소 나노 소재'를 제조·판매하고 있다.

'어플라이드카본나노(Applied Carbon Nano Technology)'각 국내외 최초로 보유한 경제성 있는 '금속계 탄소 나노 복합재' 대량생산 기술은 기존 방법인 금속입자에 '탄소나노튜브(CNT)'를 단순 분산 및 혼합하는 방식이 아닌, 탄소나노튜브를 금속입자 기지 내에 삽입하는 제조 방법으로 CNT 첨가가 용이하다. 또한 '편석(고체 재료 속에서 조성이 불균일하게 되는 형상)'이 없어 우수한 '강도(Strength)'와 '인성(Thoughness)'을 가진 복합재를 제조할 수 있다.