0. 목차

- '초경량 소재'란?

- '소재 경량화'의 2가지 방법

- '기존 소재의 고강도화' 적용 사례

- '알루미늄'으로의 대체 사례

- '마그네슘'으로의 대체 사례

- '복합 재료'로의 대체 사례

- MMM(Multi-Material Mix)

- '자동차 경량화'는 기업들의 중장기적인 전략

1. '초경량 소재'란?

'초경량 소재(Ultra Lightweight Material)'란 제품의 경량화·고급화·고성능화 수요에 대응하여 기존의 소재보다 가볍고 기능이 개선된 소재를 의미한다. 대표적인 적용 분야는 미래차를 포함한 수송기기 분야이다.

'국제 에너지 기구(IEA: International Energy Agency)'의 2018년 자료에 의하면, 2016년 전 세계 교통 부문의 이산화탄소 배출량은 약 8기가 톤으로 전체 이산화탄소 배출량의 25%를 차지한다. 이 중 승용차 트럭, 버스를 포함한 도로교통 부문이 교통 부문 총 배출량의 74%를 차지했다. 이는 2016년 전 세계 이산화탄소 배출량의 18%에 이르는 수준으로 1990년 대비로는 71% 증가한 수치다. 자동차 중량은 연비 효율을 결정하는 핵심요소이다. 따라서 '자동차 경량화'는 연료의 소비와 이산화탄소 배출 감소에 긍정적인 영향을 미친다.

여기에서는 수송기기 경량화 목적으로 널리 사용되는 대표적인 경량 금속인 '알루미늄(Al)'과 '마그네슘(Mg)', 경량화를 목적으로 개발된 '복합 재료(Composite Material, 복합 소재)', 그리고 고강도화를 실현하여 사용량을 줄임으로써 경량화에 기여할 수 있는 '고강도강(High Strength Steel)'에 대한 내용을 분석하였다. '타이타늄(Ti)', '엔지니어링 플라스틱(Engineering Plastic)', '초고강도 금속(Ultra High Strength Metal)' 등은 '초경량 소재(Ultra Lightweight Material)'와는 별도로 구분되어 내용에 포함하지 않았다. 특히 수송기기 중에서도 '자동차 경량화'에 초점을 맞춰서 내용을 살펴보도록 하자.

- 자동차 경량화: 자동차 업계는 자동차의 경량화를 위해 기존 철강소재 대체를 위한 '고장력강', '알루미늄', '마그네슘', '복합 재료'의 적용을 늘려왔다.

- 항공기 경량화: 항공기의 경우에도 연료 효율 향상을 위해 기존 알루미늄으로 이루어진 기체를 탄소섬유 강화복합재료로 대체하고, 고강도의 '타이타늄(Ti)'을 이용하여 연료 효율이 높은 항공기를 개발하고 있는 추세이다.

- 고속철도 경량화: 고속철도 차량은 철강 비장을 줄이고, 고강도 알루미늄 압출재와 판재를 이용한 경량 구조체 사용을 확대하고 있다. 또 최근에는 난연성 마그네슘을 이용한 구조체와 내장재를 중심으로 경량화에 대한 연구가 진행 중이다.

- 선박 경량화: 선박의 경우에도 고내식 알루미늄 소재의 활용이 증가하고 있다.

2. '소재 경량화'의 2가지 방법

소재의 경량화는 크게 2가지 개념으로 구분할 수 있다. 첫 번째는 기존 소재의 고강도화를 통해 필요한 구조설계 내에서 요구되는 '물성(물질이 가지고 있는 성질)'을 유지하면서, 두께나 부피를 줄임으로써 중량을 줄이는 방법이 있다. 두 번째는 기존의 부품을 낮은 밀도를 가지면서 요구되는 물성을 만족하는 소재로 변경함으로써, 중량을 감소시키는 방법이 있다.

| 소재의 경량화 | 설명 |

| 기존 소재의 고강도화 | 필요한 구조설계 내에서 요구되는 물성을 유지하면서, 두께나 부피를 줄임으로써 중량을 줄이는 방법 |

| 대체 소재의 개발 | 기존의 부품을 낮은 밀도를 가지면서 요구되는 물성을 만족하는 소재로 변경함으로써, 중량을 감소시키는 방법 |

2-1. 기존 소재의 고강도화

고강도화는 합금 설계를 이용한 새로운 소재 개발, '소성 가공', '열처리' 등의 공정으로 미세조직의 최적 제어를 통해 향상된 '물성(물질이 가지고 있는 성질)'을 얻는 방법이다. 최근 합금 설계는 열역학에 기초하여 제한적인 합금 및 원소 수를 활용한 컴퓨터 시뮬레이션 소프트웨어 기술에서 발전하여, 다원계 상태도를 획득할 수 있는 기술로 발전하였다. 이러한 기술을 복합적인 미세조직과 물성의 상관관계를 이해하는 데 도움이 되어, 최종 소재의 기계적 특성을 예측하는 단계에 이르게 되었다.

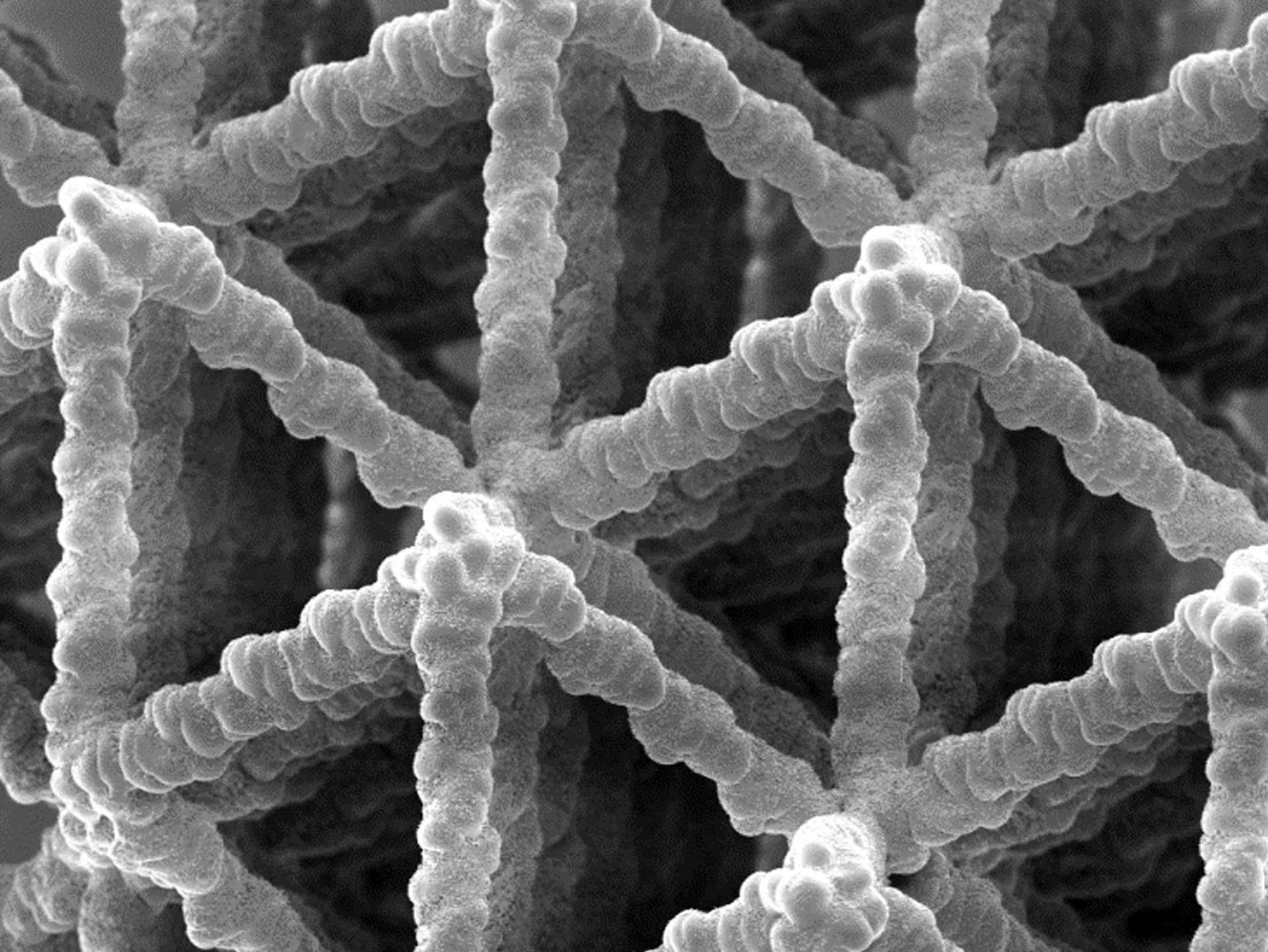

'소성 가공(Plastic Working)'은 '결정립(Crystal Grain)', '전위(Electrical Potential)', '석출물(Sludge)' 등 금속 내부의 미세조직을 제어함으로써 높은 강도를 얻는 방법이다. 열처리 또한 금속의 미세조직 제어를 통해 높은 강도를 얻는데 유용한 기술이다. 예를 들어 고온에서 열처리를 진행한 금속의 내부에는 합금 원소들이 '고용체(Solid Solution)'의 형태로 존재한다. 그런데 적절한 온도에서의 열처리는 결정립의 성장에는 큰 영향을 미치지 않는 한편, 소재 내부에 고용되어 있던 합금 원소들이 열에 의해 이동하여 석출물을 형성한다. 이러한 석출물이 결정립의 이동을 방해함으로써 고강도화가 가능하다.

2-2. 대체 소재의 개발

한편, 기존의 부품을 낮은 밀도의 소재로 대체하는 방법으로는 알루미늄이나 마그네슘 등 '경량 소재로의 변경', '경량 구조 설계 적용(트러스 등)' 방법이 있다. 일반적으로 '경량 소재'는 기존에 적용되어 있던 소재보다 강도가 낮으므로, 경량 소재로의 변경 시에는 적용하고자 하는 소재의 고강도화가 필수적이다.

3. '기존 소재의 고강도화' 적용 사례

자동차의 '연비 규제'와 '충돌 안전 규정'이 함께 강화되면서, 완성차 업체는 고강도 철강소재를 적용하여 자동차 부품의 두께와 크기를 줄여 경량화하고 있다. 한편, 안전성을 강화하는 방법에 대한 연구도 적극적으로 진행하고 있다.

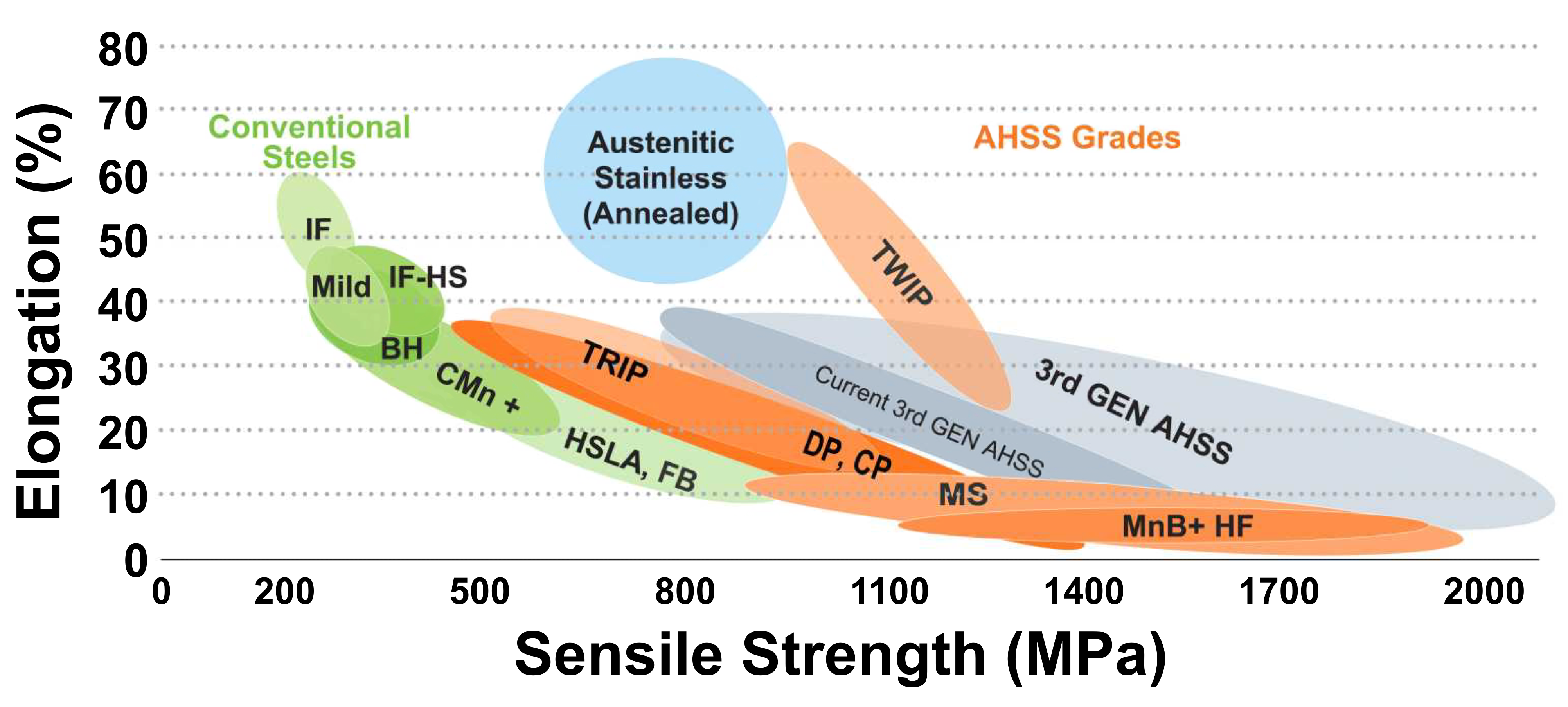

자동차에 사용할 수 있는 '강(Steel)'은 매우 다양하다. 과거에는 '항복 강도(Yield Strength)' 210~550 Mpa, '인장강도(Tensile Strength)' 270~700MPa의 강재를 'HSS(High Strength Stell)'로 분류하고, '항복강도'와 '인장강도'가 각각 550 Mpa와 700MPa 이상인 강재를 'AHSS(Advanced High Strength Steel)'로 분류했다. 하지만 자동차 경량화를 위해 더욱 높은 강도의 강을 사용함에 따라 '세계 철강 협회'에서는 인장강도가 각각 550Mpa, 780Mpa 이하인 강재를 일반강으로 분류하고, 그 이상의 강재를 AHSS로 분류하고 있다.

3-1. 자동차의 초고장력 강판 적용 사례

기존 소재의 고강도화 사례는 현대제철에서 '핫스탬핑(Hot Stamping)' 공법을 적용하여 고강도 차량 부품을 개발한 사례를 들 수 있다. '현대제철'은 2009년 고강도 차량 부품을 생산할 수 있는 핫스탬핑 기술에 대한 연구를 본격화했다. 2019년에는 이러한 기술을 적용하여, 차량 측면 충돌 에너지를 분산시켜 탑승객을 보호할 수 있는 'ERW 도어 임팩트 빔'을 개발하였다.

'핫스탬핑(Hot Stamping)'은 950℃로 가열된 철강재를 프레스 금형에 넣고 성형한 뒤, 금형 내에서 급속으로 냉각시키는 공법이다. 이를 통해 인장강도가 높은 '초고강도강(UHSS: Ultra High Strength Steel)'을 제작함으로써, 좀 더 얇은 '강판(Steel Plate)'을 차체에 활용해 차체 경량화에 기여할 수 있는 기술이다. '핫스탬핑(Hot Stamping)'은 제품이 금형 내에서 성형 후 급랭되면서 경질의 미세조직을 형성하게 되므로, '스프링 백(Spring Back)'이 없고, '형상 동결성'과 '고강도화'가 동시에 실현되는 장점이 있다. 또한 기존의 공법보다 부품을 크고 복잡하게 성형할 수 있으므로, 자동차의 주요 구조물 부품 두께를 줄이더라도, 필요한 강도와 경도를 얻을 수 있다. 이는 차체 경량화와 안전성 향상에 기여할 수 있다.

또한 'CTBA(Coupled Torsion Beam Axle)'용 '튜블러빔(Tubular Beam)'에 780Mpa, 3.0mm 열연 제품을 적용하여, 기존 제품 대비 5.7%의 경량화, 8.1%의 원가 절감을 실현했다. 또 차량 전방 충돌에 대비한 '프런트 사이드 멤버(Front Side Member)'용 부품에 780MPa, 1.4mm의 고연신 도금강판을 적용하여 15%의 경량화와 강도 상승효과를 얻었다.

4. '알루미늄'으로의 대체 사례

'알루미늄(Al)'은 밀도가 2.7g/cm3로, 공업용 금속 중에서 마그네슘에 이어 두 번째로 가벼운 금속이다. '알루미늄'은 주조가 용이하고 다양한 합금화가 가능하고 '상온·고온 가공성', '내식성', '열전도도' 등이 우수하여 자동차 등의 수송기기용 소재로 널리 사용된다.

자동차와 같은 고정밀도·고신뢰성을 요구하는 분야에 적용하기 위해, '압출(Extrusion, 다이 사이로 밀어 넣는 공정)', '인발(Drawing, 다이 사이로 잡아당기는 공정)' 공정 기술뿐만 아니라 후속 열처리·표면처리 등의 부대 기술 개발이 이루어지고 있다. '고정밀 경량박육화 압출재', '단면 형상이 매우 복잡한 형상의 압출재' 등의 '정밀 압출재(Extruded Material)' 제조 기술 개발이 진행 중이다. '고정밀 압출재'를 제조하기 위한 공정기술로 등온·등속 압출 시스템이 양산에 적용되고 있다. 기존의 '철강재'에 주로 적용되던 '단조(Forging, 고체인 금속재료를 해머 등으로 두들기거나 가압하는 기계적 방법으로 일정한 모양으로 만드는 조작)' 기술은 경량화에 추세에 따라 점차 '알루미늄 합금' 등에 적용되고 있다. 고급 재질과 원가절감을 통해 우수한 성능을 발휘하는 단조품의 생산은 다른 제조업에 비해 경쟁력을 확보하고 있다.

해외 유명 완성차 메이커에서는 알루미늄 등 경량 소재의 채용으로 차량 경량화를 통한 연비 개선에 적극적이다. 이에 대응하여 '알루미늄 합금(Aluminium Alloy)' 판재 메이커인 '알코아(Alcoa)', '노벨리스(Novelis)' 등은 공격적으로 설비를 증설하였다.

- 알코아(Alcoa): '알코아(Alcoa)'는 2015년에 알루미늄 합금 판재 생산시간을 크게 단축시킬 수 있는 연속 제조 공정인 '마이크로밀(Micromill)' 기술의 개발을 발표하였다. '알코아'는 '마이크로밀' 기술을 활용하여 20일 정도 소요되던 알루미늄 판재 제조공정을 20분으로 대폭 단축하여 생산성을 향상시켰다. 또 '포드(FORD)' 와의 공동 연구를 통해 '뉴 F-150' 모델의 '테일게이트(Tailgate, 차량의 뒷문)'에 알루미늄 소재를 적용하였다. 향후 적용분야를 확장할 계획이다.

- 노벨리스(Novelis): '노벨리스(Novelis)'는 '박판 주조 공정(Sheet Casting Process)'을 통하여 제조한 알루미늄 합금 판재를 '포드(FORD)', '랜드로버(Land Rover)', '재규어(JAGUAR)' 등 세계적인 완성차 업체에 공급하고 있다. 2015년에는 기존 알루미늄 판재보다 강도가 2배 이상 뛰어난 고강도 알루미늄 합금인 '어드밴즈(Advanz™)' 7000 시리즈를 개발하여 전 세계 완성차 고객사에 납품해왔다. '현대자동차', '기아자동차'에서도 '아이오닉(Ioniq)', '니로(NIRO)' 등에 어드밴즈 시리즈를 수입하여 적용한 바 있다.

5. '마그네슘'으로의 대체 사례

'마그네슘(Mg)'은 밀도가 1.74g/cm3으로, '알루미늄 합금'의 밀도 2.7g/cm3, '철강재'의 밀도 7.9g/cm3보다 작은 밀도를 가져, 공업용 금속 중 가장 가벼운 금속이다. '비강도(재료의 강도를 밀도로 나눈 값)', '치수 안정성(온도·습도 등의 조건하에서 치수 및 형상이 변화하지 않는 성질)', '진동 흡수성', '전자파 차폐성' 등이 우수하여, 수송기기 및 전자 산업에 널리 활용된다. '마그네슘 합금' 제품은 '다이캐스팅(Die Casting, 필요한 주조 형상에 완전히 일치하도록 기계가공된 강제의 금형에 용융 금속을 주입하여 금형과 똑같은 주물을 얻는 정밀주조법)', '프레스(Press, 재료에 힘을 가해 원하는 형태로 변형시키는 압축 공정)', '압출(Extrusion)', '단조(Forging)' 등 공정을 통해 성형이 가능하다. 자동차 부품에서는 주로 '변속기 하우징(Transmission Housing, 변속기를 둘러싸고 있는 상자 모양의 부분)', '공기흡입 메니폴드', '캠 덮개', '계기 패널(Instrument Panel)', '의자 프레임(Chair Frame)', '휠(Wheel)' 등에 적용된다.

국내의 경우 '마그네슘 합금'이 적용되는 부품 대부분은 '다이캐스팅 공정'을 통해 제조된다. 다이캐스팅 공정 중 정밀주조 공정의 활용성이 점차 증대되고 있어, 관련 기술의 개발이 활발히 이루어지고 있다. 특히 다이캐스팅 기술과 각종 IT 기기의 기판이나 외장 케이스 제조를 위한 다이캐스팅 기술의 개발도 요구되고 있다. 보다 얇고 복잡한 형상의 부품 제조를 위해 고동의 성형기술과, 이러한 성형기술에 적용이 가능한 합금의 개발도 동시에 이루어지고 있다.

'르노삼성자동차(Renault Samsung Motors)'는 2014년 '포스코(POSCO)'와 함께 마그네슘 판재 차체 부품을 개발해 양산차에 세계 최초로 적용한 사례가 있다. 르노삼성자동차는 포스코와 2012년부터 공동 투자해 마그네슘 차체 부품을 개발하였으며, 기존 3.6kg 철강 부품을 2.2kg 줄인 1.4kg로 개발하여 61%의 경량화를 이룬 것으로 알려져 있다.

6. '복합 재료'로의 대체 사례

'복합 재료(Composite Material)'는 '고분자 기지(Polymer Matrix)'에 '세라믹(Ceramic)', '금속(Metal)', '섬유(Fiber)' 등을 첨가한 소재이다. '복합 재료'는 기존 고분자 소재 또는 금속 소재 대비 우수한 강도와 경량성, 내부식성, 부품 일체화 용이성' 등 특성을 보유하고 있다. '차체 외관', '외장 부품', '리프 스프링(Leaf Spring)' 등의 차량 구성부품 및 엔진 부품에 적용되어, 차량의 연비와 내충격성을 개선하기 위한 고기능성 소재로 사용된다.

자동차용 '복합 재료'의 핵심은 '소재설계(Material Design)', '고속 성형 가공', '재활용(Recycle)' 기술이다. 최근 국내 완성차 업계에서는 고분자 기반의 '열경화성 수지(열을 가하여 경화 성형하면 다시 열을 가해도 형태가 변하지 않는 수지)', '열가소성 수지(열을 가하여 성형한 뒤에도 다시 열을 가하면 형태를 변형시킬 수 있는 수지)'에 '탄소섬유(Carbon Fiber)' 또는 '유리섬유(Glass Fiber)'를 결합한 '탄소섬유 강화 플라스틱(CFRP: Carbon Fiber Reinforced Plastic)' 또는 '유리섬유 강화 플라스틱(GFRP: Glass Fiber Reinforced Plastic)'의 적용을 시도하고 있다.

자동차 배기가스 규제 강화에 대응한 연비 개선이 요구되고 있다. 이에 따라, 고성능 경량 특성을 보유한 '고분자 복합 재료(polymer composite Material)'에 대한 수요가 증가하고 있다. 향후 전기차 등의 친환경차 시장에 대비하여, '고강도 경량 고분자 복합 재료'에 대한 기술 개발이 활발히 진행 중이다.

- 벤츠(Benz): '벤츠(Benz)'는 SL 차종의 '캇핏 크로스 빔(Cockpit Cross Beam)'에 대해서 기존의 스틸 소재를 '알루미늄', '마그네슘', '복합 재료'로 대체하여 용접점을 최소화하여 30% 경량화를 달성하였다. 해당 '복합 재료'는 고유동성 PA6 기반에 유리섬유 60%가 사용되었으며, 알루미늄과 접착성을 향상시키기 위해 '열가소성 열활성화 아마이드계 접착 촉진제'가 적용되었다.

- BMW: BMW는 SGL 그룹과 협력을 통해 '탄소섬유 강화 플라스틱(CFRP)' 대량 생산에 집중하고 있다. 7 시리즈 16개 부품에 양산 적용하여 'BIW(Body In White)'dml 13.4% 중량 저감 효과를 달성하였다.

7. MMM(Multi-Material Mix)

7-1. 여러 경량 소재를 혼용하는 MMM 기술이 부각되었다.

자동차 경량화 부문에서는 차체 전체에 경량 소재를 적용하는 방법이 가장 효과적이다. 그러나 이러한 방법은 기존의 강을 이용하여 제작한 차체의 강도와 강성을 만족시킬 수 없다. 그래서 기존의 강을 이용한 차체의 강도와 강성을 유지하면서도, 부분적인 소재의 교체 또는 차체 구조 설계가 필수적이다. 이러한 요구는 차체가 기존의 '바디(Body)'와 '섀시(Chassis)'가 일체화된 '모노코크(Monocoque)' 구조에서 '바디'와 '섀시'가 분리된 '스페이스 프레임(Space Frame)' 구조로 변경되는 계기로 작용했다. '섀시(Chassis)'란 섀시는 자동차를 구성하는 가장 기본이 되는 토대로, 자동차의 주행과 자동차에 가해지는 모든 하중을 감당하는 역할을 하는 구조물이다. 한편 '바디(Body)'는 자동차의 승객과 화물을 수용하고, 이를 외적인 요소로부터 보호하는 구조물이다.

'스페이스 프레임(Space Frame)' 바디는 '모노코크(Monocoque)' 바디 대비 설계한 용이하다. 이러한 장점을 기반으로 최근에는 여러 경량 소재들을을 혼용하는 'Multi-Material Mix(MMM)' 기술이 부각되고 있다. MMM 기술은 다양한 '물성(물질이 가지고 있는 성질)'을 갖는 경량 소재들을 차체에 혼용하므로 경량화가 용이하다. 또 주요 부품별로 '강도(Strength)'와 '강성(Stiffness)' 등 요구 성능에 대응하는 적합한 부품들을 선별하여 개발·적용이 가능하기 때문에, 최적화된 차체 구조를 통해 목표로 하는 성능을 얻을 수 있다. 또한 가격이 비싸고 우수한 물성을 갖는 소재는 부분적으로 적용함으로써, 도출 성능 대비 원가를 절감하는 효과가 있다.

7-2. MMM 기술의 발전은 '이종 소재 접합 기술'의 필요성을 확대시켰다.

'Multi-Material Mix(MMM)' 컨셉의 차체 개발은 기존의 차체 설계 개념을 뛰어넘어 300여 개의 부품들이 결합된다. '차체를 구성하는 부품들의 구조적인 역할', '상호 부품 간의 접합으로 인한 구조적 거동'에 대한 명료한 이해를 토대로, 요구 성능을 충족시킬 수 있는 고도의 설계와 접합 기술의 확보가 이루어져야 한다. 이종 소재의 접합을 위한 방법은 '기계적 체결', '접착제를 이용한 접착', '용접 등의 금속학적 접합' 등으로 구분할 수 있다.

7-2-1. 기계적 체결

기계적인 체결법은 접합하고자 하는 소재를 '볼트(Bolt)'와 '너트(Nut)'를 이용하여 체결하는 방법이다. 기존의 용접법과 비교하면 열에 의한 물성 변화가 적기 때문에 난용접성 소재의 접합을 위한 방법으로 연구가 진행 중이다. 이러한 체결 방법은 일반적인 체결 방법이긴 하나, 홀 가공이 선행되어야 하며, '홀(Hole)-홀(Hole)', '홀(Hole)-볼트(Bolt)'의 정렬을 위한 자동화 설비가 요구된다. 이를 대체하기 위해 '클린칭(Clinching)', '셀프 피어싱 리벳(Self-Piercing Rivet)', '플로우 드릴 스크류(Flow Drill Screw)' 등 기술이 개발되었으나, 높은 압력이 요구되어 접합부의 변형을 초래하는 단점이 있다.

7-2-2. 접착제를 이용한 접착

한편, 금속과 복합 재료 간의 이종접합은 복합 재료의 비금속적인 특성상 용접이 곤란하다. 그래서 '클린칭(Clinching)', '셀프 피어싱 리벳(Self-Piercing Rivet)', '플로우 드릴 스크류(Flow Drill Screw)' 등의 '기계적 체결법'이나 '접착제'를 이용한 접착이 적용된다. 접착제를 활용할 경우 이종 소재의 접합이 가능하고, 접합 온도가 상온 또는 저온에서 일어나 접합부 변질이 작은 장점이 있다. 또한 접합부의 기밀성 확보가 가능하다.

다만 양호한 접합 품질을 위해서는 금속 표면에 존재하는 '산화 피막(Oxide Film)'과 '불순물(Impurity)'이 제거되어야 한다. 접착제의 도포와 경화를 위한 시간이 길고, 경화된 이후에는 '박리응력(박리시키기 위한 힘에 대해서 피착체 내에 발생하는 응력)'에 취약하다. 또 연신이 거의 없는 파단 거동을 보여 분해가 곤란하다. 온도나 습도에 의해 접합 강도가 떨어질 수 있는 단점이 있어, 이를 극복할 수 있는 접착제와 접착기술의 개발이 필요하다.

7-2-3. 용접 등의 금속학적 접합

'용접(Welding)'은 크게 '용융 용접(Fusion Welding)', '고상 용접(Solid Phase Welding)', '브레이징(Brazing)' 등으로 구분된다. '금속-복합 재료' 간의 일반적인 용접은 높은 '입열량(Heat Input)'으로 인해 적용이 불가능하다. 따라서 '초음파 진동'이나 '마찰열(Frictional Heat)' 같은 열을 이용한 '고상 용접(Solid Phase Welding)' 방식과, '레이저(Laser)'같이 '간접적 전도열원을 이용한 방식'이 연구되고 있다.

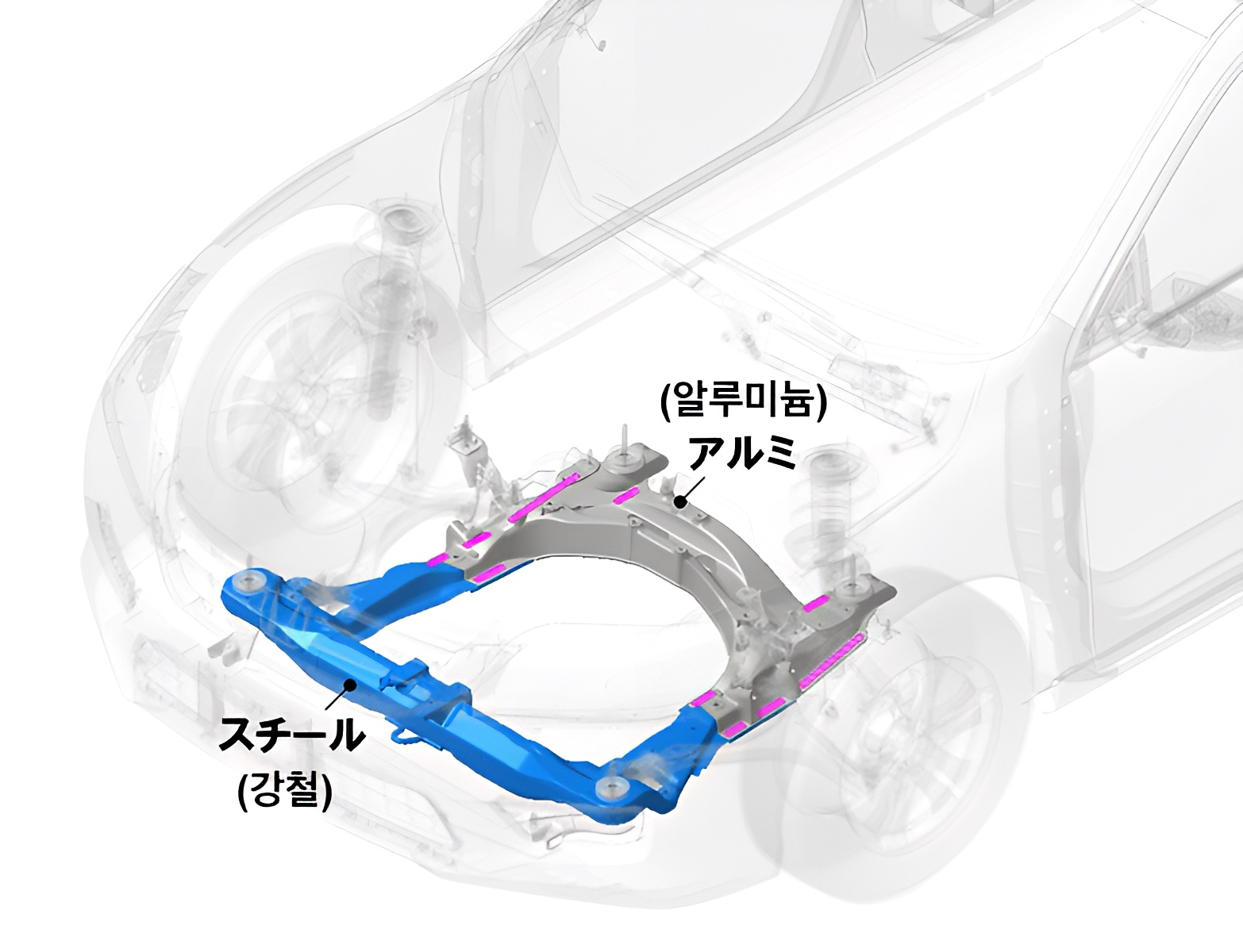

'마찰 교반 용접(FSW: Friction Stir Welding)'을 포함한 '금속-복합재료 접합'은 최근 기술의 수요 증가에 따라, 다양한 소재의 조합에 대한 연구가 진행 중이다. '마찰 교반 용접(FSW)'은 마찰열과 가압력에 의해 플라스틱이 녹는 점 이상으로 가열되어 '기포(Bubble)'가 발생한다. 그리고 이것이 팽창함으로써 플라스틱의 유동을 일으켜 '계면 융착(Interfacial Fusion)'이 일어나는 것으로 알려져 있다. 일본의 자동차 메이커 '혼다(Honda)'는 '말찰 교반 용접(FSW)' 기술로 철강-알루미늄제 '프론트 샤프트 프레임'을 제작하여, 기존 부품 대비 철강의 사용량을 줄임으로써 경량화를 실현한 부품을 세계 최초로 적용한 사례가 있다.

8. '자동차 경량화'는 기업들의 중장기적인 전략

해외 자동차 제조 회사들은 '주행거리', '연비' 등 개선을 위해 차량 경량화를 위한 기술 개발을 중장기적인 전략으로 수행해왔다. 회사별로 적용하고자 하는 '부품', '소재', '차종'은 조금씩 차이가 있지만, '알루미늄(Al)', '마그네슘(Mg)', '복합 재료(Composite Material)' 적용이나 '이종 소재 활용을 통한 경량화 효과의 극대화'라는 트렌드는 비슷한 것으로 보인다.

국내의 자동차 제조회사 '현대차'와 '기아차'도 강화되는 연비 규제에 대비하여, 다양한 측면에서의 차량 경량화 기술을 개발하여 적용 중이다. 2019년에는 차량 중량을 기존 대비 5% 줄이는 것을 목표로 하는 중장기 차량 경량화 전략을 발표하였다. 이는 '차체', '무빙', '내·외장', '플랫폼', '섀시', '전자', '환경기술 시스템' 등 전분야에 걸쳐 '알루미늄(Al)', '마그네슘(Mg)', '복합 재료(Composite Material)' 등 새로운 소재와 공법 개발을 통해 진행할 계획이다. 또한 전기차 수요 확대를 대비하여 '알루미늄 플랫폼' 및 '배터리' 차체 일체형 구조의 개발도 진행되고 있다.

국내외 '초경량 소재(Ultra Lightweight Material)' 기술 개발은 '철강-완성차', '완성차-자동차 부품 기업'의 협업을 통해 진행되고 있다. 가공성이 우수한 '고강도강(High Strength Steel)'과 '알루미늄(Al)' 소재의 적용 비중이 높은 가운데, '마그네슘(Mg)'은 가공성 향상을 위한 기술 개발이 진행되고 있다. 향후 복합 재료의 제조 비용 절감과 이종 소재의 접합 기술 발전이 복합 재료 시장 확대 규모를 결정할 것으로 예상된다.